Прогрессивные технологии строительства и ремонта покрытий магистралей в США и Европе

Строительство автомобильных дорог с цементобетонным покрытием в Бельгии

Цементобетонные покрытия дорог в отличие от битумосодержащих покрытий обладают высокой устойчивостью к деформациям, обусловленных высокой интенсивностью движения автомобилей и воздействием температур, длительное время сохраняют ровность поверхности. На таких покрытиях не образуются колеи от шин автомобилей, они устойчивы к воздействию масел. При содержании автомобильных дорог с цементобетонным покрытием необходимо контролировать состояние швов.

Основная причина повреждения цементобетонных покрытий заключается в превышении допустимых осевых нагрузок.

Для автомобильных дорог с небольшой грузонапряженностью устраивают цементобетонное покрытие толщиной 16-20 см, которое может быть уложено на грунтовое основание с достаточной несущей способностью. Минимальная толщина битумосодержащих слоев покрытия в этом случае должна быть 32 см.

На дорогах и магистралях с большой грузонапряженностью движения транспорта необходимо устраивать основание дорожной одежды из материалов, обработанных вяжущим, и укреплять подстилающий грунт, причем под цементобетонное покрытие большей толщины достаточно подстилающего слоя из укрепленного песка. Помимо этого, необходимо устраивать морозозащитные и дренирующие слои дорожной одежды.

Состав бетонной смеси проектируется в зависимости от категории (класса) дороги. При строительстве автомагистралей и дорог с высокой интенсивностью движения транспорта используют дробленые каменные материалы, а в некоторых случаях - дробленый песок. Ниже приводится стандартный состав цементобетонной смеси с относительно высоким содержанием цемента на 1 м3 бетона.

Размер зерен каменного материала: 20/32 - 750 мм, 7/20 - 375, 2/7 - 350, 0/2 - 475-425 мм; цемент - 350-300 мм; расход воды составляет 150-160 дм3.

В современной конструкции цементобетонных покрытий предусматривается наличие поперечных ложных швов, коротких плит длиной 5-6 м, подстилающего слоя из песка, укрепленного цементом.

Нарезка поперечных ложных швов регулирует трещинообразование. При ширине проезжей части автомобильной дороги более 4,5 м во избежание образования продольных трещин устраивают продольные швы, причем плиты покрытия соединяют в шпунты и гребень, анкеровка предупреждает раскрытие швов.

Если цементобетонное покрытие устраивают по всей ширине дорожного полотна, то продольные швы выполняются как ложные, то есть нарезаются на 1/3 толщины верхнего слоя покрытия. Стоимость работ по устройству швов, включая работы по их заделке, составляет 20% от общей стоимости работ по укладке цементобетонного покрытия.

На автомагистралях Бельгии цементобетонные покрытия устраивают непрерывно армированными. При этом сокращаются расходы на ремонт, так как нет необходимости ремонтировать швы. Стальная арматура (расход 12 кг/м2) обеспечивает достаточную несущую способность покрытия и равномерное распределение микротрещин. Арматуру располагают посередине толщины покрытия.

В последние 10 лет широко применяется метод ремонта поврежденного покрытия (цементобетонного, асфальтобетонного или мостовой из брусчатки), заключающийся в нанесении на него нового цементобетонного слоя: толстого (толщиной 15-23 см) или тонкого (толщиной 10-15 см). Толстые слои покрытия устраивают как из плит длиной 5-6 м со швами, соединенными штырями, или без них, так и непрерывно армированными.

В Бельгии таким способом отремонтировано 2 млн м2 дорожных покрытий, из них 80% - непрерывным армированием.

Проведенные в последнее время исследования тонкослойных цементобетонных покрытий, в том числе армированных стальными волокнами с приклеиванием к старому покрытию и без приклеивания, показали, что этот метод считается перспективным, но еще мало изучен.

Еще 15 лет назад дорожные покрытия укладывали бетоноукладчиками на рельсовом ходу. Свежеуложенный бетон уплотняли вибробрусом. При таком методе укладки требовались большие расходы на заработную плату квалифицированного персонала, средняя производительность укладки составляла 200-300 м/сут. Такое оборудование обеспечивало жесткость конструкции и простоту ухода за покрытием. В результате использования укладчика со скользящей опалубкой значительно повысилась производительность работ по укладке бетонной смеси, которая в среднем составила 400-600 м, а в отдельных случаях и свыше 1000 м/сут., сократилось число обслуживающего персонала, поэтому как укладчик, так и технология устройства покрытия укладчиком со скользящей опалубкой значительно экономичнее ранее применяемых технологий и укладчиков на рельсовом ходу.

По такой современной технологии уплотнение бетонного покрытия осуществляют вибробрусами. Дюбели в свежие бетон вставляются при помощи вибраторов.

Ремонт участка Labrede-Langon автомагистрали А62 с цементобетонным покрытием

На участке Labrede-Langon (Франция) протяженностью 25 км автомагистрали А62, построенном в конце семидесятых годов, среднесуточная годовая интенсивность движения составляет примерно 16 000 MSA. Дорожное покрытие устроено из цементобетонных (с использованием кремниевого заполнителя) плит (длиной равной 4,5; 5,5 и 6,5 м). Такое покрытие имеет уширение 0,75 м со стороны полосы экстренной остановки.

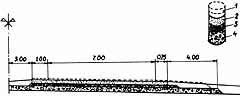

Со времени ввода в эксплуатацию на этом участке дороги были проведены следующие виды ремонтных работ: восстановление горизонтального дренажа со стороны полосы экстренной остановки и два текущих ремонта. Проведенное обследование показало, что дорожная одежда не имеет значительных структурных нарушений: пульсация составляет 5/100 мм, прогиб плиты менее 20/100 мм, но через несколько лет потребуется ремонт с целью восстановления шероховатости покрытия и предупреждения аквапланирования, для чего необходимо будет либо устроить поверхностную обработку покрытия, либо нарезать бороздки на дорожном покрытии. Однако поверхностная обработка, обеспечивающая хорошую шероховатость покрытия, имеет такие недостатки, как довольно высокий уровень шума при движении по такому покрытию транспортных средств, а также вибрация внутри автомобиля. С целью повышения комфортабельности движения транспорта в качестве эксперимента на участке протяженностью 1 км проведен ремонт цементобетонного покрытия путем устройства двухслойного асфальтобетонного покрытия, включающего слои битумопесчаной и асфальтобетонной смесей (см. рис. 1). Такой способ предназначен для ремонта жестких и полужестких (верхнего или нижнего слоя основания из материалов, обработанных гидравлическим вяжущим) дорожных одежд, характеризующихся значительным развитием поперечных трещин. Такая технология была применена при ремонте национальной автомобильной дороги RN20 и автомагистрали А61.

При производстве ремонтных работ на автомагистрали А62 для устройства нижнего слоя покрытия использовали битумопесчаную смесь следующего состава: дробленый диоритовый песок фракции 0/2 - 80% по массе, окатанный кремний - известняковый песок 0/4 - 20%, резинобитумное вяжущее Flexochape E - 10,57%.

Физико-механические характеристики вяжущего Flexochape E и образца, полученного из смеси данного состава и испытанного в лабораторных условиях, приведены ниже.

Показатели - Испытание Duries

Вяжущее Flexochape E

Глубина проникания иглы при температуре 25°С - 72

Температура размягчения по кольцу и шару,°С - 64

Образец из битумопесчаной смеси

Объемная плотность - 2,353

Предел прочности при сжатии:

в сухом состоянии (R),МПа - 6,57

в водонасыщенном состоянии (r),МПа - 6,17

Отношение r/R - 0,94

Степень уплотнения - 98

Приготовление битумопесчаной смеси осуществляли в установке TSM17, расположенной в 5 км от ремонтируемого участка дороги. Производительность установки составляет 80-100 т/ч, температура приготовления смеси - 185-190°С, вязкость вяжущего в момент перемешивания с заполнителем - 1,2-1,5 Па€с. Для обеспечения хорошего сцепления битумопесчаной смеси со старым цементобетонным покрытием перед ее укладкой производили розлив быстрораспадающейся битумной эмульсии, содержащей 65% битума (из расчета 500 г/м2). Битумопесчаную смесь укладывали слоем толщиной 2 см из расчета 45 кг/м2 двумя финишерами (модели Demag, DF10 и Vogele, Super 1500), движущимися параллельно с интервалом 10 м. Температура свежеуложенной битумопесчаной смеси составляла 180-185°С непосредственно за виброплитой, и 120°С - на расстоянии 20 м от виброплиты.

Уплотнение уложенной битумопесчаной смеси осуществляли комплектом виброкатков, модели Dynapac СС21, VA10 и ТА10 - за четыре прохода каждого катка.

Для устройства верхнего слоя покрытия использовали асфальтобетонную смесь Microchape FE следующего состава: диоритовый заполнитель фракции 6/10 - 78% по массе; то же, фракции 0/2 - 13%; окатанный песок - 5%; известняковый песок - 4%; резинобитумное вяжущее Flexochape E - 7,3%.

Физико-механические характеристики образца, полученного из смеси данного состава и испытанного в лабораторных условиях, приведены ниже.

Показатели - Испытание Duries

Предел прочности при сжатии:

в сухом состоянии (R) Мпа - 4,2

в водонасыщенном состоянии (r),МПа - 3,68

Отношение r/R - 0,88

Объемная плотность - 2,377

Степень уплотнения - 93,7

Приготовление асфальтобетонной смеси Microchape FE осуществляли в установке ТSМ17, производительность которой равна 100-120 т/ч. Асфальтобетонную смесь укладывали слоем 2,5 см. Для улучшения сцепления слоев из битумопесчаной и асфальтобетонной смесей производили предварительный розлив вяжущего из расчета 300 г/м2. Укладку смеси выполняли финишерами Titan и Demag 10. Уплотнение покрытия осуществляли за четыре прохода виброкатка Dynapac CC21 и четыре прохода виброкатка VA 10. Температура свежеуложенной смеси составляла 180°С.

В процессе обследования отремонтированного участка после трех месяцев эксплуатации в летний период не обнаружено никаких разрушений.

Величина шероховатости поверхности покрытия из смеси Microchape FE 0/10 находится между величинами шероховатости слоя поверхностной обработки и обычного асфальтобетонного покрытия. Шероховатость покрытия Microchape FE 0/10 обеспечивается за счет отсутствия фракции 2/6.

В результате проведения ремонтных работ по такой технологии достигается акустический комфорт и плавность хода автомобилей по отремонтированному участку дороги.

Текущий ремонт и содержаниe автомобильных дорог с черным покрытием

В США текущий ремонт и содержание дорог с битумным покрытием осуществляют в соответствии с практическим руководством "The Local Authority Association's Code Of Good Practice" - для дорог местного значения и практическим руководством для скоростных и магистральных дорог "The Departament Of Transport's Code for Motorways and All Purpose Trunk Roads". Оба нормативных документа предусматривают проведение систематического контроля технического состояния автомобильных дорог, которое характеризуется соотношением стандартных и установленных в процессе обследования характеристик. По данному соотношению, с учетом имеющегося опыта, определяют характер и степень износа покрытия. Однако для службы эксплуатации важно установить признаки и причины износа слоев дорожной одежды из материалов, обработанных органическими вяжущими, особенно в начальной стадии.

На основе обобщения практического опыта разработаны рекомендации по содержанию и текущему ремонту автомобильных дорог с черными покрытиями, которые могут быть использованы совместно с указанными выше нормативными документами. В них отражены, в частности, стадии и этапы содержания, включающие: установление и аттестацию повреждений, а также выявление факторов, способствующих их образованию; выбор мероприятий по устранению повреждений; осуществление намеченных мероприятий и контроль качества их выполнения.

К числу основных факторов, вызывающих износ черных покрытий, отнесены следующие: выветривание, воздействие поверхностных вод, утечки топлива, приводящие к ухудшению свойств каменных материалов и вяжущего; высокая интенсивность движения, повторные транспортные нагрузки, вызывающие появление в покрытии волосяных усталостных трещин; сезонные и суточные перепады температур, приводящие к усталостному разрушению и появлению в покрытии отраженных трещин; переменное увлажнение связных грунтов основания, склонных к усадке и набуханию; качество и несущая способность грунтового основания.

Основные виды износа и разрушения черных покрытий таковы.

1. Начальная стадия.

Выкрашивание каменных частиц, образование катуна вследствие хрупкости или недостаточного количества вяжущего, а также расслоения недоуплотненной смеси; образование небольших выбоин на покрытии вследствие прогрессирующего выкрашивания каменных частиц; большое количество выбоин, приводящее к снижению ровности покрытия. Признаки начальной стадии износа покрытия - пористая текстурированная поверхность, усиленная теневым эффектом при осмотре по солнцу, затененные места на высохшей после дождя поверхности покрытия.

2. Отслаивание слоя износа вследствие проникания воды в зону контакта с нижележащим слоем. Признаки: трещины в дорожном покрытии, наличие редких разломов, обнажающих поверхность нижележащего слоя.

3. Эрозия поверхности покрытия вследствие старения вяжущего от воздействия проникающей воды, выветривания, отрицательных температур и транспортной нагрузки. Признаки: большое количество выбоин, застой воды на поверхности, наличие затененных сырых мест.

4. Выкрашивание кромок дорожного покрытия проезжей части, особенно в местах, где обочины не укреплены, а поверхностный водоотвод не эффективен. Признаки: неровная кромка проезжей части, значительное колееобразование на обочинах, застой воды в выбоинах и колеях.

5. Деформация дорожной одежды, трещины, борозды, выбоины, колейность, нарушение поперечного профиля проезжей части.

6. Разрушения, значительные по площади, просадки, проломы.

Отмечены также такие виды износа черных покрытий, как наличие на их поверхности отраженных трещин, отшлифованных каменных частиц и соответствующее снижение коэффициента сцепления, выпотевание избыточного вяжущего на поверхности дорожного покрытия.

В рекомендациях по содержанию и текущему ремонту автомобильных дорог с черными покрытиями, разработанными в США, также отмечено, что экономически эффективное содержание - это обеспечение безопасности движения на автомобильных дорогах и магистралях и сохранение транспортно-эксплуатационных качеств при проведении предупредительных мероприятий. При этом основными задачами являются достижение требуемого коэффициента сцепления, водонепроницаемости дорожных покрытий, предупреждение или ликвидация разрушений верхних и нижних слоев дорожных покрытий.

Евгений МАРГАЙЛИК, инженер и патентовед ВОИР

Строительство и недвижимость. Статья была опубликована в номере 23 за 1999 год в рубрике дороги