Уплотнение асфальтобетонной смеси в дорожном строительстве стран Запада

Увеличение интенсивности движения транспортных средств влечет за собой повышение требований не только к качеству дорожной одежды, но и к сроку службы дорожного покрытия (наряду с правильным подбором строительных материалов). И здесь необходимо тщательное соблюдение технологии их укладки. Особое значение придается процессу уплотнения асфальтобетонной смеси.

Этот процесс является окончательным этапом формирования асфальтобетонного покрытия. В результате уплотнения формируется необходимая структура материала, обеспечивается прочность и надежность асфальтобетонного покрытия. Уплотнение смеси происходит вследствие сближения частиц, агрегатов материала и выжимания воздуха. В результате уплотнения изменяются свойства материала: уменьшается пористость, возрастает насыщенность связями единицы объема материала, увеличиваются прочность и вязкость, уменьшаются водо- и паропроницаемость, изменяются температурные характеристики смеси. В результате из рыхлой асфальтобетонной смеси формируется новый материал, свойства которого значительно отличаются от исходного.

Уплотнение асфальтобетонных смесей различного состава характеризуется следующими особенностями: смеси с высоким содержанием дробленых зерен или с небольшим содержанием вяжущего труднее уплотнить до требуемой плотности (К у0,98).

Эффективность уплотнения асфальтобетонной смеси зависит от содержания дорожного битума в смеси, его марки и температуры. Перечисленные факторы связаны между собой. К примеру, плотность асфальтобетона, достигнутая при небольшом содержании битума, обеспечивается его высокой температурой и наоборот. Влияние марки применяемого битума заметно лишь в случае снижения температуры уплотнения ниже определенного предела. Требуемая интенсивность уплотнения смеси возрастает по мере падения температуры и соответственно увеличения вязкости битума.

На уплотняемость асфальтобетона существенное влияние оказывают форма зерен и шероховатость применяемых минеральных материалов, эти качества значительно повышают сопротивляемость асфальтобетона уплотнению, причем больше всего это относится к дробленому песку. Недостаточное уплотнение асфальтобетонного дорожного покрытия является основной причиной его разрушения. К примеру, при обследовании причин повреждений асфальтобетонных покрытий дорог и магистралей в ряде стран Европы установлено, что более 50% всех разрушений объясняется недостаточным уплотнением.

Методы уплотнения асфальтобетонных покрытий

Уплотнение асфальтобетонных дорожных покрытий осуществляется следующими методами: укаткой, трамбованием и вибрацией. Для этого сконструированы уплотняющие машины с гладкими металлическими вальцами, на пневматических шинах (метод укатки), трамбующие машины - к ним относится соответствующее оборудование дорожных асфальтоукладчиков (метод трамбования), вибрационные машины (метод вибрации).

Укатка представляет собой процесс перекатывания барабана или пневматической шины катка по уплотняемой поверхности дорожного покрытия. В результате воздействия массы уплотняемый материал приобретает остаточную деформацию. Такая деформация по мере увеличения плотности укатываемого материала будет уменьшаться и к концу укатки приблизится к нулю. Дальнейшее увеличение плотности асфальтобетона может быть достигнуто лишь увеличением нагрузки на вальцы катка.

Трамбование асфальтобетонного покрытия заключается в периодическом поднятии и свободном падении на уплотняемый материал массивного тела с определенной высоты.

Вибрирование асфальтобетона покрытия дороги основано на передаче уплотняемому материалу колебаний, близких по частоте собственным колебаниям уплотняемого материала.

Степень уплотнения асфальтобетонной смеси зависит от массы и типа уплотняющих машин, а также от числа их проходов по одному следу и характеризуется величиной коэффициента уплотнения, определяемой как отношение плотности материала, взятого из дорожного покрытия, к плотности эталонного образца.

В процессе укатки дорожного покрытия обеспечивается такая максимальную степень уплотнения асфальтобетонной смеси, при которой исключается доуплотнение покрытий под воздействием транспорта, При уплотнении необходимо обеспечить полное закрытие пор на поверхности асфальтобетонного дорожного покрытия, что не допускает поступление воды в покрытие, обеспечивая его морозостойкость.

Оптимального уплотнения можно достигнуть значительно быстрее и экономичней при более высокой температуре асфальтобетонной смеси. Оптимальной температурой смеси при уплотнении является такая температура, которая на 60°С превышает температуру размягчения вяжущего, применяемого для приготовления асфальтобетонных смесей, а именно 105-120°С.

Особенности уплотнения асфальтобетонных покрытий дорог

Укатку асфальтобетонных смесей следует начинать в момент, когда смесь еще имеет высокую температуру и способна максимально уплотняться. Когда температура асфальтобетонных смесей понижается, производительность уплотняющих машин быстро уменьшается. К примеру, при понижении температуры асфальтобетонной смеси до 70°С, число проходов катка возрастает в три раза.

Очень важно при уплотнении асфальтобетонных смесей использовать в начальный период уплотнения самые эффективные уплотняющие машины. Это объясняется следующими факторами. При высокой температуре вязкость асфальтобетонной смеси снижается, а касательные усилия, возникающие в зоне контакта вальца катка и дорожного покрытия, превышают сопротивление асфальтобетонной смеси сдвигообразованию и разрыву сплошности в виде трещин. Остывание смеси в таком случае, необходимое для повышения ее вязкости, приводит к неиспользованию самого эффективного периода для уплотнения асфальтобетонной смеси. Поэтому на начальной предварительной стадии уплотнения смеси необходимо использовать асфальтоукладочные машины с уплотняющими рабочими органами, а также такие катки, передача которыми усилий на уплотняемое покрытие обеспечивает реализацию вышеназванных принципов уплотнения, к примеру, легких катков массой 5-6 т или катков на пневматических шинах.

В случае использования дорожных асфальтоукладчиков с уплотняющими рабочими органами, предварительное уплотнение смеси производится сразу после распределения смеси на полную ширину укладываемой полосы при максимальной температуре асфальтобетонной смеси, поэтому необходимы минимальные затраты энергии. Такое предварительное уплотнение смеси при помощи рабочих органов асфальтоукладочных машин исключает опасность нарушения ровности укатываемого дорожного покрытия, что возможно при уплотнении смесей катками.

Чем выше степень уплотнения асфальтобетонных слоев дорожных покрытий, тем меньше возможность последующего уплотнения под воздействием колес автомобилей, иными словами, дорожное покрытие дольше сохраняет ровность и высокий уровень удобства движения транспорта.

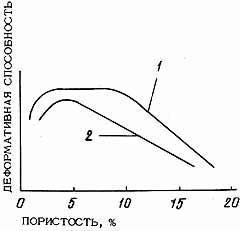

Удобоукладываемость асфальтобетонной смеси зависит от вида и состава минеральных материалов, марки и количества вяжущего, а также от температуры смеси во время уплотнения. Влияние пористости асфальтобетонной смеси на деформативную способность дорожного покрытия показано на рис. 1.

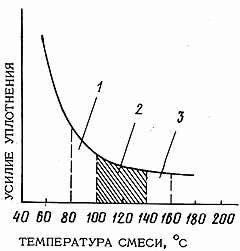

Температура смеси оказывает также воздействие на усилие уплотнения. При высоких температурах смеси малая вязкость битума облегчает уплотнение смеси, так как в этом случае битум действует как смазка и снижает трение минеральных материалов.

С возрастанием твердости битума при снижении температуры асфальтобетонной смеси резко увеличивается усилие уплотнения. Приходится преодолевать, помимо трения минеральных материалов, еще и сцепление с битумом. Поэтому основная задача состоит в том, чтобы начать уплотнение как можно раньше. Для обычных марок битума наиболее благоприятной является температура смеси при уплотнении 100-140°С. При температуре смеси 80-100°С уплотнение слоев дорожного покрытия заканчивают. При использовании более твердых битумов необходимо начинать уплотнение при максимальной температуре (см. рис. 2).

Время уплотнения зависит от толщины и скорости охлаждения материала устроенного слоя, погодных условий, температуры укладки и минимальной температуры уплотнения.

Потери тепла происходят вследствие теплообмена с основанием и испарения имеющейся в основании дорожной одежды влаги, а также совершается теплообмен поверхности слоя покрытия с воздухом и испарение воды в результате выпадения осадков.

Высокая температура укладки смеси и низкая минимальная температура уплотнения удлиняют процесс уплотнения. Уплотнять тонкие асфальтобетонные слои при температуре воздуха ниже 10°С необходимо за несколько минут.

Степень предварительного уплотнения финишером играет важную роль при выборе катка, которым будут производить окончательное уплотнение. При низкой степени предварительного уплотнения требуется использование легкого катка, так как тяжелым катком можно повредить ровность слоя. Тяжелыми виброкатками-тандемами целесообразно, во избежание вдавливания материала, делать два первых прохода без вибрации.

Высокая степень предварительного уплотнения финишером дает возможность раньше начать уплотнение при высокой температуре уложенной смеси. Это благоприятно сказывается на эффективности ее уплотнения катком. При высокой степени предварительного уплотнения можно не использовать легкие катки, за счет чего снижается общее количество применяемых катков.

Для окончательного уплотнения используют катки-тандемы статического действия, пневмоколесные и комбинированные катки, виброкатки-тандемы.

Выбор уплотняющих машин

Степень уплотнения катками-тандемами статического действия зависит лишь от массы катка. При этом глубина воздействия относительно невелика - не более 10 см, рабочая скорость движения катка не превышает 5 км/ч. Для получения требуемой степени уплотнения слоя необходимо 8-12 проходов.

Степень уплотнения при использовании пневмоколесных катков зависит от массы катка, скорости движения и давления в шине. Исследования показали, что за 8-12 проходов катка при уплотнении асфальтобетонной смеси можно достичь следующих результатов:

Толщина слоя,см Нагрузка на оськатка,т До 8 ...1,5 До 13 2,5 До 20 4,0 Чем выше давление в шине катка, тем выше степень уплотнения слоев дорожной одежды. При уплотнении слоев большой толщины скорость движения катка составляет от 3 до 4 км/ч, при уплотнении тонких слоев и заделке пор на поверхности покрытия магистрали - от 6 до 10 км/ч. Пневмоколесные катки используют, в основном, для предварительного уплотнения реже - для окончательного.

Виброкатки-тандемы обладают большей мощностью при уплотнении асфальтобетонной смеси. Вибрация снижает внутреннее трение минеральных материалов, и высокая степень уплотнения достигается совместным воздействием массы катка и динамической нагрузкой.

Для обеспечения возможности оптимального уплотнения слоев различной толщины, виброкатки-тандемы дополнительно оборудуют устройствами, обеспечивающими две амплитуды и две частоты вибрации. Тонкие слои или удобоукладываемую смесь уплотняют с меньшей амплитудой и высокой частотой вибрации, при уплотнении слоев большой толщины лучше использовать комбинацию большей амплитуды с низкой частотой. Необходимую степень уплотнения достигают обычно за 4-8 проходов. Скорость движения катка составляет от 3 до 6 км/ч при уплотнении тонких слоев и от 2 до 4 км/ч при уплотнении слоев большей толщины. При временной остановке катка или смене направления движения необходимо отключать вибрацию, чтобы избежать образования колей или сдвига материала. Если два последних прохода выполнять без вибрации, то достигается лучшая заделка пор в покрытии магистрали. Необходимо избегать лишних проходов, то есть переуплотнения, в результате чего могут возникать продольные и поперечные трещины на дорожном покрытии. Виброуплотнение охлажденного или уже остывшего материала слоя также влечет за собой повреждение покрытия дорожной одежды: разрыхление, нарушение структуры, разрушение зерен материалов. Эти катки используют для окончательного уплотнения оснований и верхних слоев дорожного покрытия.

Комбинированные катки массой 2-18 т оборудованы гладким вальцом и четырьмя гладкими пневматическими шинами. Уплотнение выполняют, в основном, за счет вибрирующего вальца. При использовании комбинированных катков можно достигать такой же производительности, как и на виброкатках-тандемах (см. табл. 1).

Результаты уплотнения зависят от квалификации водителя катка и выбранной схемы укатки.

Технология уплотнения асфальтобетонной смеси

При уплотнении слоев покрытия или основания дорожной одежды необходимо соблюдать следующие основные правила:

1. Как можно раньше начинать уплотнение. Это правило действительно и при использовании тяжелых катков, которые следуют непосредственно за финишером, при этом созданная финишером ровность не должна нарушаться.

2. Приводной валец катка должен быть расположен параллельно уплотняющему брусу финишера, во избежание образования волн и трещин на устроенном с помощью финишера слое. Но в то же время на участках с большим продольным уклоном при устройстве дорожного покрытия в направлении вверх, приводной валец необходимо устанавливать в направлении вниз, и наоборот, чтобы высокие усилия сдвига приводного вальца не повреждали уже уплотненный финишером слой. При использовании современных катков с обоими приводными вальцами этой проблемы не существует.

3. Для предупреждения налипания смеси валец и шины катка смачивают водой (они должны быть влажными, но не сырыми). Экономия воды достигается за счет увлажнения вальцов с определенными интервалами и использования специальной добавки, уменьшающей испарение воды.

4. Каток должен двигаться плавно, не допуская реверса. Использование электроники для управления скоростью движения (Speed Соntrol) улучшает процесс уплотнения.

5. При остановке или маневрировании катка необходимо отключать вибрацию.

6. Виброуплотнение следует приводить только в процессе движения катка.

7. При значительном поперечном уклоне проезжей части магистрали уплотнение всегда проводят снизу вверх.

8. Маневрировать катком следует только на уплотненном участке, чтобы избежать деформаций от давления.

9. Никогда не следует останавливать каток на еще не остывшей асфальтобетонной смеси.

10. Требуется всегда устанавливать каток по косой (касательной) к направлению движения, чтобы потом заровнять вмятины.

Укатку уплотняющей машиной следует производить с перекрытием следа минимум на 15 см. При этом необходимо следить за тем, чтобы каждая укатываемая полоса была обработана катком одинаковое количество раз.

Каток всегда должен возвращаться по той же полосе на уже остывший участок покрытия и только там производить маневрирование. Уплотнение начинают от кромки (если есть краевая полоса). Если ее нет, то с каждого края оставляют неуплотненную полосу шириной 30-40 см, чтобы не подвергать деформации еще горячую неуплотненную смесь. Такие полосы затем лучше уплотнять катком, оборудованным устройством для уплотнения кромок или пневмоколесным катком. При ступенчатом движении финишера во время укладки смеси уплотнение выполняют, начиная с внешнего края к середине, полосу шириной 30-40 см оставляют в середине неуплотненной. Ее уплотняют на заключительном этапе, чтобы достичь соединения обеих полос укладки.

Продольные швы (на стыке холодной и горячей смесей) можно уплотнять двумя способами. В одном случае уплотнение начинают вдоль продольного шва, причем валец катка на 10-20 см захватывает еще не укатанный слой, в то время как остальная площадь вальца идет по уже укатанному и остывшему асфальтобетонному покрытию.

Продольный шов можно также уплотнять так: каток движется по уже уплотненному слою лишь краем вальца (10-20 см). При осуществлении этой схемы уплотнения движение транспортных средств на действующей полосе движения не затруднено.

Поперечные швы необходимо уплотнять перпендикулярно к направлению укладки асфальтобетонной смеси. При этом валец катка на 10-20 см заходит на горячее неуплотненное покрытие магистрали. Так как пространство для маневрирования катка ограничено, здесь наиболее удобен малогабаритный каток. При стесненных условиях поперечный шов можно уплотнять и по косой к направлению укладки. При уплотнении участка поворота дороги нужно начинать уплотнение с вогнутой стороны кривой и двигаться как можно дальше по прямой, на уже укатанном участке покрытия дороги следует перемещать каток по касательной. Скорость маневра катка и скорость его движения должны быть одинаковыми. На таких участках рекомендуется использовать каток с составными вальцами.

Проблемы уплотнения асфальтобетонной смеси

Возрастающая грузонапряженность дорог и высокие требования к их качеству привели к необходимости создания нового оборудования для уплотнения, в частности, вибробрусов различных конструкций. Известными машиностроительными фирмами США, Великобритании и ФРГ разработаны также выдвижные вибробрусы (Barber-Greene, Blow-Knox, Voegele). Обычно виброуплотнение дорожного покрытия без укатки дает лучшую ровность, но не гарантирует достижения заданной степени уплотнения. В настоящее время фирмами США и Европы ведутся исследования по вопросу использования вибробрусов в различных условиях дорожного строительства. В Швеции разработан каток новой конструкции, в котором рабочий орган вибрирует как в вертикальном, так и в горизонтальном направлениях и находится в постоянном контакте с поверхностью уплотняемого слоя покрытия дороги.

Одним из важнейших является вопрос о возможности непрерывного определения степени уплотнения покрытия во время его укатки. Такую возможность дает радиоизотопный зонд, устанавливаемый под рамой катка. На приборном щитке, расположенном в кабине катка, водитель получает необходимую информацию о степени уплотнения покрытия: желтый свет - необходимо продолжать уплотнение, зеленый свет -показывает, что заданная степень уплотнения достигнута.

Таблица 1. Дорожные катки фирмы "Bomag"

| Модель катка | Масса, т | Производительность, т/ч, при толщине слоя, см | ||

| 2-4 | 6-8 | 10-14 | ||

| Виброкатки-тандемы | ||||

| BW 75 ADL | 1,3 | 10-20 | 20-30 | 25-45 |

| BW 90 ADL | 1,5 | 10-25 | 25-35 | 40-75 |

| BW 100 ADL | 1,6 | 10-30 | 30-45 | 45-85 |

| BW 100 AD | 2,0 | 15-45 | 35-60 | 55-100 |

| BW 120 AD | 2,5 | 20-50 | 40-70 | 65-120 |

| BW 130 AD | 3,4 | 20-55 | 40-75 | 70-130 |

| BW 141 AD | 6,6 | 40-80 | 70-145 | 90-180 |

| BW 151 AD | 7,1 | 45-95 | 85-170 | 105-210 |

| BW 144 AD | 7,5 | 45-90 | 80-165 | 100-205 |

| BW 154 AD | 8,0 | 55-105 | 95-190 | 120-240 |

| BW 160 AD | 8,9 | 60-120 | 110-220 | 135-255 |

| BW 201 AD | 10,1 | 75-150 | 140-280 | 170-320 |

| Комбинированные катки | ||||

| BW 100 AC | 1,9 | 15-45 | 35-60 | 45-90 |

| BW 120 AC | 2,2 | 20-50 | 40-70 | 55-110 |

| BW 130 AC | 3,2 | 20-55 | 40-75 | 70-130 |

| BW 141 AC | 6,4 | 40-80 | 70-145 | 80-170 |

| BW 141 AC | 6,7 | 45-95 | 85-170 | 95-190 |

| BW 154 AC | 7,2 | 55-105 | 95-190 | 110-220 |

| BW 160 AC | 7,5 | 60-120 | 110-220 | 125-230 |

Строительство и недвижимость. Статья была опубликована в номере 08 за 1999 год в рубрике дороги