Гидрофобизаторы. От разработки к производству

Сегодня существуют надежные средства для гидрофобизации любых строительных конструкций и материалов и защиты их от намокания.

Одной из интереснейших новинок в области создания отечественных новейших средств эффективной гидрофобизации можно назвать разработку модифицирующего и гидрофобизирующего состава Г-666 для обработки керамических стеновых материалов.

В результате комплексного исследования, проведенного при выполнении научно-исследовательской работы., разработан и оптимизирован состав для обработки керамических стеновых материалов, позволяющий получать на обрабатываемой поверхности керамических материалов защитное гидрофобное покрытие за счет комплексного связывания катионов металлов, присутствующим в фосфатном связующем, а также химического взаимодействия полученного сложного обрабатываемого материала с образованием пористого композиционного покрытия в виде фосфатов модифицированных силиконовой смолой.

После обработки керамических материалов гидрофобизирующим составом Г-666 поверхность становится прочнее и приобретает водоотталкивающие свойства. Гидрофобное покрытие защищает материал от капиллярного проникновения влаги, увеличивает морозостойкость вследствие недопущения влаги во внутреннюю структуру поверхности обработанного материала, ее теплоизоляционные характеристики, предотвращает образование высолов и появление трещин, оберегает от солевых и кислотных осадков.

Состав для обработки керамических стеновых материалов Г-666 представляет собой водную композицию органических и неорганических веществ.

Использование неорганического вяжущего холодного отверждения в сочетании с силан-силоксановой эмульсией позволило обеспечить формирование гидрофобного слоя в порах и на поверхности керамических стеновых материалов, что явилось основой разработки гидрофобизирующего состава для улучшения влагозащитных свойств керамических стеновых материалов.

При нанесении состава Г-666 на поверхность керамических стеновых материалов кальций-цинкборфосфатное связующее вступает в химическое взаимодействие с их поверхностью. Процесс химического модифицирования сопровождается образованием в порах и на поверхности керамического материала пористой пленки, состоящей из фосфатов кальция, алюминия, цинка и железа. Именно эта пленка определяет высокие прочностные характеристики системы «гидрофобное покрытие – керамическая подложка» и увеличивает поверхностную прочность керамического материала. При этом происходит разрушение силан-силоксановой эмульсии, входящей в состав гидрофобизирующего состава, с образованием силиконовой смолы, модифицирующей пористую структуру формируемых фосфатов металлов.

Изучение адгезионных свойств гидрофобизированной поверхности различных силикатных строительных материалов

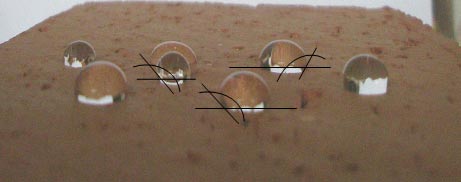

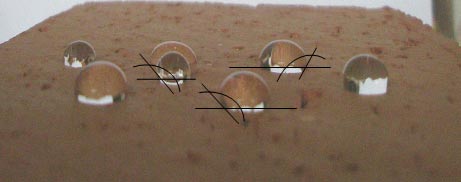

Главным критериальным фактором оценки качества гидрофобизирующего раствора являются адгезионные характеристики поверхности обработанного строительного материала, которые включают способность не впитывать нанесенную жидкость в течение определенного времени, форму капли и показатель краевого угла смачивания. При проведении эксперимента нами использовались образцы керамического кирпича, силикатного кирпича и бетона. На поверхность кистью наносился гидрофобизирующий раствор, после сушки при комнатной температуре в течение 3 сут проверялась способность водоотталкивания жидкости и определялся визуально краевой угол смачивания, что приведено на рисунке 1.

а

б

в

а – керамический кирпич; б – силикатный кирпич; в – бетон

Рисунок 1 – Капли невпитывающейся жидкости (влаги) на поверхности гидрофобизированных образцов различных строительных материалов

Как видно из рисунка 1, разработанный состав гидрофобизатора Г-666 в равной степени эффективен для всех изученных видов строительных материалов. Следует отметить, что влага не впитывается в образцы в течение длительного времени, достигающего 3–4 ч, а с обработанной поверхности бетона капли, имеющие практически правильную сферическую форму, вообще способны скатываться с поверхности.

Поскольку основным объектом настоящего исследования является керамический кирпич, была изучена форма капель влаги и визуально определен краевой угол смачивания, который составляет 110–130 оС, что приведено на рисунке 2.

Рисунок 2 – Форма капель влаги на поверхности керамического гидрофобизированного кирпича и краевой угол смачивания

На основании проведенного исследования сделали вывод о высокой эффективности разработанного гидрофобизатора Г-666 и его универсальности в плане использования для влагозащиты различных строительных материалов.

Определение комплекса свойств гидрофобизированного керамического кирпича

К основным эксплуатационным свойствам керамических стеновых материалов относятся водопоглощение, механическая прочность при сжатии, морозостойкость, теплопроводность, поэтому в соответствующей нормативно-технической документации строго оговорены их показатели.

Водопоглощение

В настоящем подразделе приведены результаты определения водопоглощения образцов различных строительных материалов – керамического кирпича, силикатного кирпича и бетона, как исходных, так и подвергнутых гидрофобизации методом полного погружения на 60 сек с последующей сушкой в течение 7 сут. Определение проводилось на трех образцах параллельно, затем вычислялось среднее значение показателя водопоглощения, диаграммы изменения которых приведены на рисунке 3.

a

b

На основе анализа данных, полученных при определении водопоглощения, сделаны выводы о том, что наиболее существенное влияние гидрофобизатор оказывает на поверхность керамического кирпича. Значения водопоглощения у обработанного и необработанного гидрофобизатором керамического кирпича составляют 5,8 и 11,52 % соответственно.

Эффект обработки составом наиболее ощутим для силикатного кирпича и бетона лишь в первые 30 сек насыщения. Водопоголощение к 24-х часовой выдержке в воде практически достигает постоянных значений и его конечные показатели у гидрофобизированного силикатного кирпича и бетона в целом на 2–3 % ниже.

Это является немаловажным фактором, поскольку при эксплуатации зданий гидрофобизированные поверхности служат барьером, препятствующим проникновению влаги в толщу материала и вода будет просто скатываться с обработанных поверхности стен за счет влагозащиты и кольматации пор.

Морозостойкость

Как известно из практики, на морозоустойчивость влияет метод изготовления образцов, характер структуры и фазовый состав, капиллярные явления происходящие при насыщении образцов, характер разрушения материалов.

Основное разрушение – расслаивание, котрое связано с технологической операцией изготовления, особенно с полусухим формаванием, вызывающим образование трещин из-за неравномерной плотности заготовки. Поверхностные трещины не препятствуют проникновению воды внутрь кирпича, которая при замерзании расширяется образуя лед, способствуя тем самым образованию трещин располагающихся паралельно плоскости. Вначале возникают трещины шириной 1-3 мм, которые распространяются во всех направления достигая ширины 4-5 мм, что приводит к разрушению кирпича.

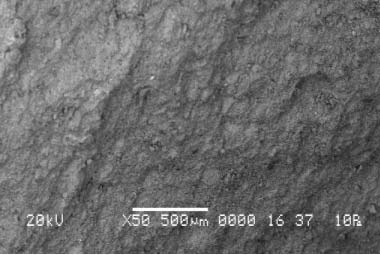

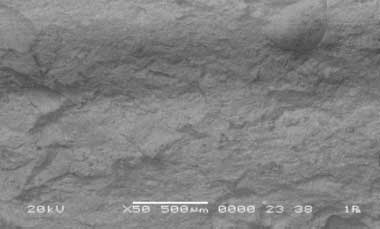

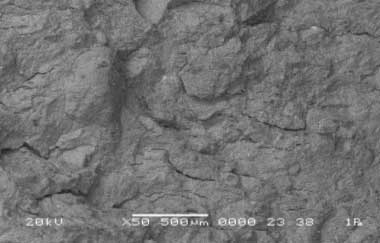

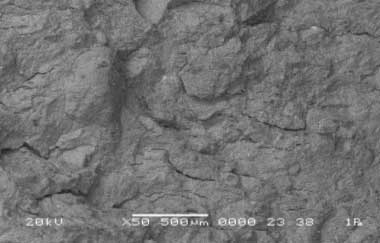

На рисунке 3 приведена структура керамических образцов определенная методом сканирующей электронной микроскопии. Как образцы, обработанные гидрофобизирующим составом Г-666 методом окунания, так и необработанные, выдержали 50 циклов замораживания и оттаивания без видимых разрушений поверхности. После этого отмечается появление значительного количества трещин, дефектов, скалывания и отслаивания.

Структура исходного образца, не подвергавшегося определению морозостойкости, однородная, не трещеноватая ( рис. 4, а), в то время как в образцах после 50 циклов замораживания и оттаивания отмечается появление микро- и макротрещин ( рис 4, б,в), причем они несколько более выражены у гидрофобизированного образца, по-видимому за счет частичной кольматации пор и возникновение дополнительных напряжений в материале.

а

б

в

а –исходный образец; б – негидрофобизированный и

в – гидрофобизированнный образцы после определения морозостойкости

Рисунок 4 – Электронно-микроскопическое изображение поверхности скола исходного керамического образца и после 50 циклов зомораживания и оттаивания

Таким образом установлено, что морозостойкость гидрофобизированных образцов, полученных из керамических масс с использованием глин различных месторождений, составляет 48–49 циклов попеременного замораживания и оттаивания и соответствует требованиям нормативно-технической документации на керамический кирпич.

Механическая прочность

При оценки качества керамических стеновых материалов большое внимание уделяется его механической прочности особенно прочности при сжатии.

Она зависит от всего технологического процесса производства, начиная от качества сырья, методов его переработки и заканчивая уплотнением сырца в процессе формования и спекания. На прочностные свойства керамики большое влияние оказывает ее пористость, с повышением которой прочность материалов снижается вследствие концентрации напряжений вокруг пор и уменьшения контактной поверхности зерен.

Нами проведено испытание, как лабораторных образцов, так и некоторых видов керамического кирпича, полученного на существующих предприятиях, в частности, ОАО «Керамин», Витебском ОАО «Керамика», Лоевском керамическом заводе и проведена оценка полученных показателей.

Гидрофобизация образцов проводилась методом полного погружения в раствор на 60 сек с последующей сушкой в течение 7 сут.

В таблице 4 приведены результаты испытаний лабораторных образцов керамического кирпича на изгиб и сжатие, а также производственных образцов, обработанных и необработанных гидрофобизатором.

Таблица 4 – Показатели прочности при сжатии экспериментальных образцов

Как следует из таблицы 4, процесс гидрофобизации помимо обеспечения влагозащиты поверхности способствует повышению механической прочности при сжатии на 4,5 – 6,0 % у образцов сформованных и обожженных в лабораторных условиях, и на 5,8 – 10,4 % у производственного керамического кирпича. Это явление можно объяснить частичным заполнением и кольматацией пор, что уменьшает склонность к трещенообразованию.

Теплопроводность

Помимо создания гидроизоляционного слоя использование гидрофобизаторов оказывает положительное влияние на теплоизоляционные характеристики обрабатываемых строительных материалов. Согласно нормативно-технической документации коэффициент теплопроводности керамического кирпича не должен превышать 0,6 – 0,7 Вт/м•к, что обеспечивает достаточную теплоизоляцию зданий и постоянство внутреннего теплового режима.

На рисунке 5 приведена температурная зависимость коэффициента теплопроводности образцов исходного негидрофобизированного керамического кирпича и гидрофобизированного.

Рисунок 5 – Температурная зависимость коэффициента теплопроводности негидрофобизированных и гидрофобизированных образцов керамического кирпича.

Отчетливо прослеживается уменьшение значение коэффициента теплопроводности во всем температурном интервале, что подтверждает целесообразность использования процесса гидрофобизации для снижения теплопроводности керамических стеновых материалов от 0,5 до 0,25 Вт/м•К

Влияние температуры на адгезионные свойства гидрофобизированной поверхности керамического кирпича

Большой интерес представляло изучение поведения органоминеральной композиции – гидрофобизатора при нагревании, поскольку в ряде случаев требуется защита керамических элементов, работающих в условиях повышенных температур (дымовые трубы, бытовые тепловые агрегаты, сушильное оборудование и др.), поэтому нами проведено изучение адгезионных свойств гидрофобизированной поверхности керамического кирпича, который выдерживался в течение 30 мин в интервале температур 100 –500 оС с шагом варьирования 100 оС.

На рисунке 6 приведена фотография гидрофобизированных керамических образцов, подвергнутых нагреванию в вышеуказанном температурном интервале.

Установлено, что влагозащитные свойства поверхности керамического кирпича сохраняются до температуры 450 оС. Как видно из рисунка 6, впитывание жидкости не происходит, что свидетельствует о сохранении структуры и свойств непосредственно гидрофобизирующего состава. При 500 оС происходит полное впитывание жидкости из-за деструктурирования органоминеральной композиции.

Ранее установлено, что гидрофобность поверхности – время впитывания капли воды у исходного керамического кирпича составляет более 1 ч. Это же наблюдается и у гидрофобизированных образцов, прошедших термическую обработку. Полученные данные свидетельствуют о высокой степени гидрофобизации при применении разработанного состава, полученного по вышеописанной (раздел 2) технологии и возможности его работы в условиях эксплуатации при температурах до 450 оС.

Заключение

Разработанный гидрофобизатор Г-666 представляет собой жидкость серо-белого цвета и имеет следующие характеристики; показатель концентрации ионов водорода (рН), не менее 1,0; плотность при 20 °С, не менее 1040 кг/м3; гидрофобность поверхности – время впитывания капли воды не менее15 мин.

Установлено, то помимо создания гидроизоляционного слоя, гидрофобизатор Г-666 повышает теплоизоляционные и прочностные характеристики материалов, морозостойкость, срок службы, а также выполняет антисептирующие функции и улучшает микроклимат внутри помещения. Благодаря использованию прозрачных пропиток сохраняется естественный цвет природных и искусственных отделочных материалов.

Гидрофобное покрытие защищает материал от капиллярного проникновения жидкости, увеличивает морозостойкость за счет исключения попадания влаги внутрь обработанного материала, улучшает теплоизоляционные характеристики, а главное, предотвращает образование высолов, появление трещин и защищает керамический кирпич от солевых и кислотных осадков.

Гидрофобизированные керамические образцы имеют следующие показатели свойств: краевой угол смачивания – 110–130 оС; водопоглощение – 6 %; морозостойкость – 45–49 циклов замораживания и оттаивания; механическая прочность при сжатии – 23 Мпа; высолы отсутствуют.

Таким образом, адсорбционные свойства гидрофобизированной поверхности при отсутствии впитывания жидкости в течение длительного времени подтверждают целесообразность проведения такой обработки, что, безусловно, приведет к увеличению срока эксплуатации зданий и сооружений при сохранении декоративно-эстетических характеристик главного строительного элемента – керамического кирпича.

Разработчики:

Белорусский государственный технологический университет, кафедра стекла и керамики, г. Минск, ул. Свердлова, 13а, тел (17) 227 43 08

Белорусский государственный университет, кафедра неорганической химии

г. Минск, пр. Независимости, 4, тел (17) 209 54 56

Производитель ЗАО Парад, г. Минск, ул.Минина, д.14, тел (17) 226 35 80

Подробнее о гидрофобизаторах, выпускаемых ЗАО "Парад":

- Гидрофобизатор Г-666

- Гидрофобизатор Г-88

- Гидрофобизатор для бетона и камня Г-84

Одной из интереснейших новинок в области создания отечественных новейших средств эффективной гидрофобизации можно назвать разработку модифицирующего и гидрофобизирующего состава Г-666 для обработки керамических стеновых материалов.

В результате комплексного исследования, проведенного при выполнении научно-исследовательской работы., разработан и оптимизирован состав для обработки керамических стеновых материалов, позволяющий получать на обрабатываемой поверхности керамических материалов защитное гидрофобное покрытие за счет комплексного связывания катионов металлов, присутствующим в фосфатном связующем, а также химического взаимодействия полученного сложного обрабатываемого материала с образованием пористого композиционного покрытия в виде фосфатов модифицированных силиконовой смолой.

После обработки керамических материалов гидрофобизирующим составом Г-666 поверхность становится прочнее и приобретает водоотталкивающие свойства. Гидрофобное покрытие защищает материал от капиллярного проникновения влаги, увеличивает морозостойкость вследствие недопущения влаги во внутреннюю структуру поверхности обработанного материала, ее теплоизоляционные характеристики, предотвращает образование высолов и появление трещин, оберегает от солевых и кислотных осадков.

Состав для обработки керамических стеновых материалов Г-666 представляет собой водную композицию органических и неорганических веществ.

Использование неорганического вяжущего холодного отверждения в сочетании с силан-силоксановой эмульсией позволило обеспечить формирование гидрофобного слоя в порах и на поверхности керамических стеновых материалов, что явилось основой разработки гидрофобизирующего состава для улучшения влагозащитных свойств керамических стеновых материалов.

При нанесении состава Г-666 на поверхность керамических стеновых материалов кальций-цинкборфосфатное связующее вступает в химическое взаимодействие с их поверхностью. Процесс химического модифицирования сопровождается образованием в порах и на поверхности керамического материала пористой пленки, состоящей из фосфатов кальция, алюминия, цинка и железа. Именно эта пленка определяет высокие прочностные характеристики системы «гидрофобное покрытие – керамическая подложка» и увеличивает поверхностную прочность керамического материала. При этом происходит разрушение силан-силоксановой эмульсии, входящей в состав гидрофобизирующего состава, с образованием силиконовой смолы, модифицирующей пористую структуру формируемых фосфатов металлов.

Изучение адгезионных свойств гидрофобизированной поверхности различных силикатных строительных материалов

Главным критериальным фактором оценки качества гидрофобизирующего раствора являются адгезионные характеристики поверхности обработанного строительного материала, которые включают способность не впитывать нанесенную жидкость в течение определенного времени, форму капли и показатель краевого угла смачивания. При проведении эксперимента нами использовались образцы керамического кирпича, силикатного кирпича и бетона. На поверхность кистью наносился гидрофобизирующий раствор, после сушки при комнатной температуре в течение 3 сут проверялась способность водоотталкивания жидкости и определялся визуально краевой угол смачивания, что приведено на рисунке 1.

б

в

а – керамический кирпич; б – силикатный кирпич; в – бетон

Рисунок 1 – Капли невпитывающейся жидкости (влаги) на поверхности гидрофобизированных образцов различных строительных материалов

Как видно из рисунка 1, разработанный состав гидрофобизатора Г-666 в равной степени эффективен для всех изученных видов строительных материалов. Следует отметить, что влага не впитывается в образцы в течение длительного времени, достигающего 3–4 ч, а с обработанной поверхности бетона капли, имеющие практически правильную сферическую форму, вообще способны скатываться с поверхности.

Поскольку основным объектом настоящего исследования является керамический кирпич, была изучена форма капель влаги и визуально определен краевой угол смачивания, который составляет 110–130 оС, что приведено на рисунке 2.

Рисунок 2 – Форма капель влаги на поверхности керамического гидрофобизированного кирпича и краевой угол смачивания

На основании проведенного исследования сделали вывод о высокой эффективности разработанного гидрофобизатора Г-666 и его универсальности в плане использования для влагозащиты различных строительных материалов.

Определение комплекса свойств гидрофобизированного керамического кирпича

К основным эксплуатационным свойствам керамических стеновых материалов относятся водопоглощение, механическая прочность при сжатии, морозостойкость, теплопроводность, поэтому в соответствующей нормативно-технической документации строго оговорены их показатели.

Водопоглощение

В настоящем подразделе приведены результаты определения водопоглощения образцов различных строительных материалов – керамического кирпича, силикатного кирпича и бетона, как исходных, так и подвергнутых гидрофобизации методом полного погружения на 60 сек с последующей сушкой в течение 7 сут. Определение проводилось на трех образцах параллельно, затем вычислялось среднее значение показателя водопоглощения, диаграммы изменения которых приведены на рисунке 3.

a

b

На основе анализа данных, полученных при определении водопоглощения, сделаны выводы о том, что наиболее существенное влияние гидрофобизатор оказывает на поверхность керамического кирпича. Значения водопоглощения у обработанного и необработанного гидрофобизатором керамического кирпича составляют 5,8 и 11,52 % соответственно.

Эффект обработки составом наиболее ощутим для силикатного кирпича и бетона лишь в первые 30 сек насыщения. Водопоголощение к 24-х часовой выдержке в воде практически достигает постоянных значений и его конечные показатели у гидрофобизированного силикатного кирпича и бетона в целом на 2–3 % ниже.

Это является немаловажным фактором, поскольку при эксплуатации зданий гидрофобизированные поверхности служат барьером, препятствующим проникновению влаги в толщу материала и вода будет просто скатываться с обработанных поверхности стен за счет влагозащиты и кольматации пор.

Морозостойкость

Как известно из практики, на морозоустойчивость влияет метод изготовления образцов, характер структуры и фазовый состав, капиллярные явления происходящие при насыщении образцов, характер разрушения материалов.

Основное разрушение – расслаивание, котрое связано с технологической операцией изготовления, особенно с полусухим формаванием, вызывающим образование трещин из-за неравномерной плотности заготовки. Поверхностные трещины не препятствуют проникновению воды внутрь кирпича, которая при замерзании расширяется образуя лед, способствуя тем самым образованию трещин располагающихся паралельно плоскости. Вначале возникают трещины шириной 1-3 мм, которые распространяются во всех направления достигая ширины 4-5 мм, что приводит к разрушению кирпича.

На рисунке 3 приведена структура керамических образцов определенная методом сканирующей электронной микроскопии. Как образцы, обработанные гидрофобизирующим составом Г-666 методом окунания, так и необработанные, выдержали 50 циклов замораживания и оттаивания без видимых разрушений поверхности. После этого отмечается появление значительного количества трещин, дефектов, скалывания и отслаивания.

Структура исходного образца, не подвергавшегося определению морозостойкости, однородная, не трещеноватая ( рис. 4, а), в то время как в образцах после 50 циклов замораживания и оттаивания отмечается появление микро- и макротрещин ( рис 4, б,в), причем они несколько более выражены у гидрофобизированного образца, по-видимому за счет частичной кольматации пор и возникновение дополнительных напряжений в материале.

а

б

в

а –исходный образец; б – негидрофобизированный и

в – гидрофобизированнный образцы после определения морозостойкости

Рисунок 4 – Электронно-микроскопическое изображение поверхности скола исходного керамического образца и после 50 циклов зомораживания и оттаивания

Таким образом установлено, что морозостойкость гидрофобизированных образцов, полученных из керамических масс с использованием глин различных месторождений, составляет 48–49 циклов попеременного замораживания и оттаивания и соответствует требованиям нормативно-технической документации на керамический кирпич.

Механическая прочность

При оценки качества керамических стеновых материалов большое внимание уделяется его механической прочности особенно прочности при сжатии.

Она зависит от всего технологического процесса производства, начиная от качества сырья, методов его переработки и заканчивая уплотнением сырца в процессе формования и спекания. На прочностные свойства керамики большое влияние оказывает ее пористость, с повышением которой прочность материалов снижается вследствие концентрации напряжений вокруг пор и уменьшения контактной поверхности зерен.

Нами проведено испытание, как лабораторных образцов, так и некоторых видов керамического кирпича, полученного на существующих предприятиях, в частности, ОАО «Керамин», Витебском ОАО «Керамика», Лоевском керамическом заводе и проведена оценка полученных показателей.

Гидрофобизация образцов проводилась методом полного погружения в раствор на 60 сек с последующей сушкой в течение 7 сут.

В таблице 4 приведены результаты испытаний лабораторных образцов керамического кирпича на изгиб и сжатие, а также производственных образцов, обработанных и необработанных гидрофобизатором.

Таблица 4 – Показатели прочности при сжатии экспериментальных образцов

| Тип образца | Прочность, при сжатии, МПа | Увеличение прочности, % |

| Образцы из массы на основе глины «Осетки» | ||

| Исходный | 31,23 | – |

| Гидрофобизированный | 33,18 | 6,0 |

| Образцы из массы на основе глины «Гайдуковка» | ||

| Исходный | 28,11 | – |

| Гидрофобизированный | 29,44 | 4,8 |

| Кирпич пустотелый Лоевского кирпичного завода | ||

| Исходный | 12,53 | – |

| Гидрофобизированнный | 13,1 | 4,5 |

| Кирпич пустотелый Витебского ОАО «Керамика» | ||

| Исходный | 13,33 | – |

| Гидрофобизированнный | 14,50 | 8,7 |

| Кирпич полнотелый Витебского ОАО «Керамика» | ||

| Исходный | 19,14 | – |

| Гидрофобизированнный | 21,14 | 10,4 |

| Кирпич полнотелый Минского ОАО «Керамин» | ||

| Исходный | 19,5 | – |

| Гидрофобизированнный | 20,63 | 5,8 |

Как следует из таблицы 4, процесс гидрофобизации помимо обеспечения влагозащиты поверхности способствует повышению механической прочности при сжатии на 4,5 – 6,0 % у образцов сформованных и обожженных в лабораторных условиях, и на 5,8 – 10,4 % у производственного керамического кирпича. Это явление можно объяснить частичным заполнением и кольматацией пор, что уменьшает склонность к трещенообразованию.

Теплопроводность

Помимо создания гидроизоляционного слоя использование гидрофобизаторов оказывает положительное влияние на теплоизоляционные характеристики обрабатываемых строительных материалов. Согласно нормативно-технической документации коэффициент теплопроводности керамического кирпича не должен превышать 0,6 – 0,7 Вт/м•к, что обеспечивает достаточную теплоизоляцию зданий и постоянство внутреннего теплового режима.

На рисунке 5 приведена температурная зависимость коэффициента теплопроводности образцов исходного негидрофобизированного керамического кирпича и гидрофобизированного.

Рисунок 5 – Температурная зависимость коэффициента теплопроводности негидрофобизированных и гидрофобизированных образцов керамического кирпича.

Отчетливо прослеживается уменьшение значение коэффициента теплопроводности во всем температурном интервале, что подтверждает целесообразность использования процесса гидрофобизации для снижения теплопроводности керамических стеновых материалов от 0,5 до 0,25 Вт/м•К

Влияние температуры на адгезионные свойства гидрофобизированной поверхности керамического кирпича

Большой интерес представляло изучение поведения органоминеральной композиции – гидрофобизатора при нагревании, поскольку в ряде случаев требуется защита керамических элементов, работающих в условиях повышенных температур (дымовые трубы, бытовые тепловые агрегаты, сушильное оборудование и др.), поэтому нами проведено изучение адгезионных свойств гидрофобизированной поверхности керамического кирпича, который выдерживался в течение 30 мин в интервале температур 100 –500 оС с шагом варьирования 100 оС.

На рисунке 6 приведена фотография гидрофобизированных керамических образцов, подвергнутых нагреванию в вышеуказанном температурном интервале.

Установлено, что влагозащитные свойства поверхности керамического кирпича сохраняются до температуры 450 оС. Как видно из рисунка 6, впитывание жидкости не происходит, что свидетельствует о сохранении структуры и свойств непосредственно гидрофобизирующего состава. При 500 оС происходит полное впитывание жидкости из-за деструктурирования органоминеральной композиции.

Ранее установлено, что гидрофобность поверхности – время впитывания капли воды у исходного керамического кирпича составляет более 1 ч. Это же наблюдается и у гидрофобизированных образцов, прошедших термическую обработку. Полученные данные свидетельствуют о высокой степени гидрофобизации при применении разработанного состава, полученного по вышеописанной (раздел 2) технологии и возможности его работы в условиях эксплуатации при температурах до 450 оС.

Заключение

Разработанный гидрофобизатор Г-666 представляет собой жидкость серо-белого цвета и имеет следующие характеристики; показатель концентрации ионов водорода (рН), не менее 1,0; плотность при 20 °С, не менее 1040 кг/м3; гидрофобность поверхности – время впитывания капли воды не менее15 мин.

Установлено, то помимо создания гидроизоляционного слоя, гидрофобизатор Г-666 повышает теплоизоляционные и прочностные характеристики материалов, морозостойкость, срок службы, а также выполняет антисептирующие функции и улучшает микроклимат внутри помещения. Благодаря использованию прозрачных пропиток сохраняется естественный цвет природных и искусственных отделочных материалов.

Гидрофобное покрытие защищает материал от капиллярного проникновения жидкости, увеличивает морозостойкость за счет исключения попадания влаги внутрь обработанного материала, улучшает теплоизоляционные характеристики, а главное, предотвращает образование высолов, появление трещин и защищает керамический кирпич от солевых и кислотных осадков.

Гидрофобизированные керамические образцы имеют следующие показатели свойств: краевой угол смачивания – 110–130 оС; водопоглощение – 6 %; морозостойкость – 45–49 циклов замораживания и оттаивания; механическая прочность при сжатии – 23 Мпа; высолы отсутствуют.

Таким образом, адсорбционные свойства гидрофобизированной поверхности при отсутствии впитывания жидкости в течение длительного времени подтверждают целесообразность проведения такой обработки, что, безусловно, приведет к увеличению срока эксплуатации зданий и сооружений при сохранении декоративно-эстетических характеристик главного строительного элемента – керамического кирпича.

Разработчики:

Белорусский государственный технологический университет, кафедра стекла и керамики, г. Минск, ул. Свердлова, 13а, тел (17) 227 43 08

Белорусский государственный университет, кафедра неорганической химии

г. Минск, пр. Независимости, 4, тел (17) 209 54 56

Производитель ЗАО Парад, г. Минск, ул.Минина, д.14, тел (17) 226 35 80

Подробнее о гидрофобизаторах, выпускаемых ЗАО "Парад":

- Гидрофобизатор Г-666

- Гидрофобизатор Г-88

- Гидрофобизатор для бетона и камня Г-84

Строительство и недвижимость. Статья была опубликована в номере 33 за 2010 год в рубрике мат. и тех.