Организуем производство оконных систем из ПВХ

Первая важная задача, которая встает при желании открыть собственное предприятие, — определить сферу деятельности. Безусловно, бизнес должен быть привлекательным, считаться перспективным и рентабельным на момент начала выпуска продукции. При этом лучше, чтобы он не требовал огромных начальных инвестиций. Сегодня в число тех отраслей, куда можно выгодно вложить деньги, входит стройиндустрия. Она включает в себя множество различных направлений. В этой статье рассмотрим одно из них — оконные ПВХ-конструкции.

Российский строительный рынок развивается стремительными темпами. В большинстве регионов существенно увеличиваются объемы вводимого жилья. Так, на территории Пермского края за период с января по июль текущего года рост данного показателя по отношению к этому же периоду 2006 года составил 51,8%. В Свердловской области — та же положительная динамика. За первое полугодие 2007 года жилья возведено на 36,1% больше, чем за аналогичное время предыдущего года. В целом по России, по данным Федеральной службы государственной статистики (Росстат), было построено 231,2 тыс. квартир. Общий рост за указанный период составляет 34,8%. Таким образом, предпосылки для повышения спроса на строительные материалы и технологии налицо. Например, в 2006 году в Санкт-Петербурге и Ленинградской области производство стройматериалов выросло на 60%. Поэтому данный сектор сегодня — весьма перспективный в экономическом и инвестиционном плане рынок для вложения капитала. Почему выбраны именно светопрозрачные конструкции из ПВХ? Ответ прост: окна являются неотъемлемой частью практически любого строительного сооружения. Спрос на них будет всегда. Выбор же материала определяется растущей из года в год популярностью пластиковых окон.

По словам Зигфрида Полича, основателя и совладельца австрийской компании Technoplast (производство экструзионного оборудования), этот сегмент рынка в России ожидает быстрый рост. Эксперты независимого отраслевого маркетингового центра «О.К.Н.А. Маркетинг» также предсказывают: «Учитывая стабильную экономическую ситуацию в России, а также положительную динамику роста строительства можно предположить, что к 2009 году объем рынка ПВХ-конструкций России увеличится более чем в два раза по сравнению с 2006 годом и составит 79 млн м2». Стоит отметить и высокую рентабельность производства. Так, срок окупаемости современной линии (мощностью 220 тыс. м2 в год) по выпуску оконных и балконных конструкций из ПВХ (вместе с установкой) ценой 109 млн рублей составляет примерно три года. Естественно, для производства менее масштабного результаты будут не хуже. Например, изготовление 350 окон в месяц при начальных инвестициях порядка 4,5 млн руб. окупается примерно за 5 месяцев.

Подготовка помещений

Это один из первых организационных этапов. Площадь цехов должна непременно согласоваться с объемами планируемого производства, то есть подбираться таким образом, чтобы учесть наиболее эффективную расстановку оборудования, количество станков, стендов и т.д. По оценкам специалистов, она составляет от 210 м2 для совсем малых предприятий с выпуском 15-20 окон за смену и до 420 м2 — для изготовления 100-120 оконных изделий. Кроме того, стоит заложить и место для склада продукции (от 50 м2). Еще один важный момент: необходимо выбирать производственные помещения с высотой потолков не менее 3 м. Это требуется для создания и поддержания нормальных условий работы. При данной высоте цехов улучшается эффективность вентиляционных и отопительных систем. Рекомендуется установить вентиляционную систему, при которой в течение часа воздух будет очищаться три раза. Температура в производственных помещениях не должна опускаться ниже 18°С. Освещение лучше сделать двухсторонним: одно — общее, по всей площади цеха, другое — локальное, практически над каждым рабочим местом (рядом со станками, столами для сборки, стендами и т.д.). Помещения с оборудованием оснащаются электрическим щитом с центральным рубильником. В основном требуется напряжение питания 380 В/50 Гц. Каждый станок заземляется, проводка монтируется в металлических трубах. Наиболее эффективным представляется вариант раздельного независимого электропитания: для освещения и для оборудования. Помимо прямой проводки электричества, производство пластиковых конструкций требует пневматического оборудования. Компрессор устанавливается в отдельном помещении. Пневмомагистрали выполняются из армированного ПВХ с расчетом на высокое давление (порядка 15 атмосфер). Их проводят на некоторой высоте от пола. Также в целях повышения безопасности сотрудников в цехе должны находиться пожарный щит со средствами защиты и аптечка.

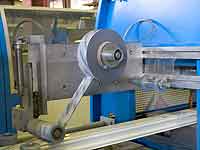

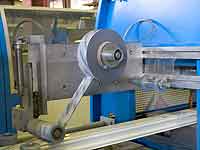

Оборудование для проверки прочности сварного шва

Выбор оборудования

Как известно, окно состоит из трех основных элементов: профильной системы, стеклопакета и фурнитуры. В основном эти комплектующие заказываются у их непосредственных изготовителей. Некоторые компании, помимо сборки оконных блоков, параллельно занимаются производством стеклопакетов. Надо учесть, что при объемах производства менее 2000 м2 в месяц эффективнее заказывать готовые стеклопакеты у специализирующихся на этом фирм. Процесс создания пластиковых конструкций состоит из множества операций (резка стекла, сварка, зачистка профиля и т.д.). Поэтому для выпуска оконных систем в первую очередь необходимо иметь соответствующее производственное оснащение.

Как известно, окно состоит из трех основных элементов: профильной системы, стеклопакета и фурнитуры. В основном эти комплектующие заказываются у их непосредственных изготовителей. Некоторые компании, помимо сборки оконных блоков, параллельно занимаются производством стеклопакетов. Надо учесть, что при объемах производства менее 2000 м2 в месяц эффективнее заказывать готовые стеклопакеты у специализирующихся на этом фирм. Процесс создания пластиковых конструкций состоит из множества операций (резка стекла, сварка, зачистка профиля и т.д.). Поэтому для выпуска оконных систем в первую очередь необходимо иметь соответствующее производственное оснащение.

Для изготовления ПВХ-профиля стандартный набор оборудования следующий:

. пила или отрезные станки (отдельно для нарезки ПВХ-профиля и армирующего профиля);

. фрезерный станок для обработки торцов импоста;

. копировально-фрезерный станок для фрезеровки дренажных и других отверстий и пазов;

. сварочный автомат;

. автомат для зачистки и удаления сварного наплыва;

. пила для резки штапика;

. пневмодрель, пневмошуруповерт, пневмоножницы (для резки фурнитуры) и стенд для остекления и сборки изделий.

Как и в случае с изготовлением стеклопакетов, выпуск большого количества ПВХ-окон (60-120 изделий в смену) возможен только при использовании усовершенствованных образцов вышеперечисленной техники. Для нарезки профиля потребуется дисковый двухголовочный отрезной станок — например, модель Mecal SW453 (рис. 4). Этот агрегат позволяет производить одновременную нарезку двух профилей. Для получения армирующих заготовок можно использовать ленточную пилу типа Imet BS280/60ECO (с возможностью резки под углом 45є). Для эффективной обработки (под разными углами) торцов импоста подойдет станок Mecal FR703 с автоматической подачей инструмента резки. Агрегат оснащен системой оперативной и простой смены фрез. Копировально-фрезерный станок Mecal FR811-3 можно применять для фрезеровки пазов и отверстий под фурнитуру, а также для обработки дренажных пазов. Один из самых ответственных этапов производства — сварка ПВХ-конструкций. Хорошо зарекомендовали себя двухголовочные аппараты Lisi A2 TR (рис. 5). Они оборудованы системами контроля и поддержания температуры процесса, а также независимым управлением каждой из сварочных головок. Масштабное производство потребует одновременного использования двух таких аппаратов. Снимать сварной наплыв лучше с помощью автоматического станка. В частности, можно использовать агрегат Lisi LD1 Plus. Он зачищает плоскости, пазы для уплотнителя и углы профильной системы. Резка штапика, как правило, выполняется на специальном автоматическом отрезном станке — например, BS771. Этот аппарат оснащен двумя независимыми рабочими узлами, что позволяет нарезать два штапика за один цикл. На заключительной стадии сборки окна потребуются пневмоножницы, пневмодрель и пневмошуруповерт (каждый в количестве двух-четырех штук), а также два стенда для остекления и контроля. Последние дают возможность смоделировать все нагрузки, которые могут возникнуть в процессе эксплуатации оконной системы. Рекомендуется использовать модель PSQ-240. Общая сумма затрат на оборудование составит порядка 3,3 млн руб.

Процесс нанесения защитной пленки на профиль

Для изготовления небольшого количества ПВХ-конструкций набор оборудования может выглядеть следующим образом. Это одноголовочная пила SW400 (для нарезки ПВХ-профиля), пила Imet Ideal250 (для армирующих заготовок), фрезерный агрегат Mecal FR701, копировально-фрезерный станок Mecal FR811-3, одноголовочный сварочный аппарат Lisi A1 TR, автомат для удаления сварного наплыва Lisi LD1, ручные фрезы DWS-125/WS (для дренажных отверстий) и ABAC/DN (для пазов под уплотнитель) и настольная пила для резки штапика GL_519. Также понадобятся самодельный стенд для остекления, пневмошуруповерты и пневмодрели (по две штуки). В этом случае приблизительные расходы равны 1 млн руб. Далее перейдем к основному оборудованию для изготовления стеклопакетов.

Для изготовления небольшого количества ПВХ-конструкций набор оборудования может выглядеть следующим образом. Это одноголовочная пила SW400 (для нарезки ПВХ-профиля), пила Imet Ideal250 (для армирующих заготовок), фрезерный агрегат Mecal FR701, копировально-фрезерный станок Mecal FR811-3, одноголовочный сварочный аппарат Lisi A1 TR, автомат для удаления сварного наплыва Lisi LD1, ручные фрезы DWS-125/WS (для дренажных отверстий) и ABAC/DN (для пазов под уплотнитель) и настольная пила для резки штапика GL_519. Также понадобятся самодельный стенд для остекления, пневмошуруповерты и пневмодрели (по две штуки). В этом случае приблизительные расходы равны 1 млн руб. Далее перейдем к основному оборудованию для изготовления стеклопакетов.

Оно включает в себя:

. стол для резки стекла;

. стенд для засыпки влагопоглотителя;

. агрегаты для мойки и сушки стекла;

. пресс для обжима стеклопакетов;

. экструдер бутила (для первичной герметизации);

. экструдер двухкомпонентного герметика (тиокола) с холодильником и поворотный стол (для герметизации торцов стеклопакета).

Выбор конкретных моделей представленной техники, по мнению специалистов Группы компаний «Проплекс» — крупнейшего российского производителя ПВХ-профиля по австрийским технологиям, определяется объемами планируемого производства. В том случае, если предполагается выпуск изделий в промышленных масштабах (600-1200 м2 за смену), требуются более эффективные и функциональные технологии, в основном, с автоматическим управлением. Для малых, кустарных предприятий (100-150 м2 за смену) подойдет недорогой инструментарий и превалирование ручного труда. Рассмотрим необходимое оборудование для больших производств. На этапе резки стекла эффективнее воспользоваться автоматическим столом — в частности, моделью Practic LAR 3200. Влагопоглотитель следует засыпать с помощью специального стенда STM, а мойку стекол производить на вертикальной моечной линии — например, на Emar M 1601. Она оснащена входным и выходным автоматическими блоками приема-отбраковки изделий, модулями мойки и сушки с возможностью подключения деминерализатора (для очистки воды) и пневмопрессом. Для выполнения основной герметизации лучше использовать экструдер бутила с высоким объемом загрузки. Как вариант — Emar М104/7. Прибор оборудован автоматической системой включения/выключения, а также механизмами независимого управления. На заключительной стадии сборки стеклопакетов необходимы экструдер тиокола (как BelfortGlass Н/505) и поворотный пневматический стол (например, Emar М116). Итоговые затраты будут равны примерно 6,5 млн руб. По мнению специалистов «Проплекс», большое значение в эффективной организации производства (не важно, крупное оно или малое) отводится компоновке оборудования в цехе. Это касается как изготовления стеклопакетов, так и выпуска ПВХ-конструкций. Правильное выстраивание технологической цепочки позволит существенно ускорить производственный процесс, сократить трудоемкость, как следствие увеличить его экономичность. В частности, на рис. 6 представлена разработанная в компании схема расположения оборудования для изготовления ПВХ-систем количеством 100-120 изделий за смену. Все технологические связи образуют оптимальную по времени и ресурсам структуру.

Подбор персонала

Кадровый потенциал — еще одна не менее важная составляющая, которую нельзя обойти вниманием при производстве оконных систем из ПВХ. Вот примерная схема построения управленческой структуры, предложенная экспертами «Проплекс». В ее главе стоит начальник производства, который организует деятельность всех остальных звеньев системы. Ступенькой ниже в иерархии находится главный технолог. В его задачи входит распределение заданий и постоянный контроль за выполнением работ на всех производственных участках и складах. Поэтому данный специалист должен обладать комплексными знаниями по изготовлению ПВХ-профиля и стеклопакетов, сборке оконных блоков, а также уметь выполнять все необходимые расчеты. Мастер смены следит за ходом работ и осуществляет проверку качества на подконтрольном ему участке производства. Рекомендуется иметь несколько таких специалистов: по изготовлению ПВХ-конструкций, производству стеклопакетов и руководству бригадой замерщиков. Для техобслуживания парка оборудования и производственных помещений потребуется инженер-технолог со знаниями в электрике, пневматике, электронике и гидравлике. Кроме того, в штате предприятия должны быть кладовщик, отвечающий за прием и отправку товара и количество оконных комплектующих в целом, а также различный обслуживающий персонал.

Итак, в основе организации производства оконных систем из ПВХ, как, собственно, и любого высокотехнологичного предприятия, лежат три основных этапа. Первый — подготовка площадей. Они должны обеспечивать оптимальное вмещение всего необходимого оборудования, а также безопасные и максимально комфортные условия труда. Второй этап — выбор оборудования. Он во многом зависит от уровня масштабов производства. Как правило, оперативный выпуск крупных партий оконных изделий возможен с использованием наиболее функционального и технологичного оборудования. Наконец, подбор персонала — это третья основная стадия. Только высококвалифицированные кадры, знающие все тонкости процессов изготовления оконных ПВХ- конструкций, способны быстро и эффективно организовать прибыльное производство.

Материал предоставлен пресс-службой Группы компаний ПРОПЛЕКС

Российский строительный рынок развивается стремительными темпами. В большинстве регионов существенно увеличиваются объемы вводимого жилья. Так, на территории Пермского края за период с января по июль текущего года рост данного показателя по отношению к этому же периоду 2006 года составил 51,8%. В Свердловской области — та же положительная динамика. За первое полугодие 2007 года жилья возведено на 36,1% больше, чем за аналогичное время предыдущего года. В целом по России, по данным Федеральной службы государственной статистики (Росстат), было построено 231,2 тыс. квартир. Общий рост за указанный период составляет 34,8%. Таким образом, предпосылки для повышения спроса на строительные материалы и технологии налицо. Например, в 2006 году в Санкт-Петербурге и Ленинградской области производство стройматериалов выросло на 60%. Поэтому данный сектор сегодня — весьма перспективный в экономическом и инвестиционном плане рынок для вложения капитала. Почему выбраны именно светопрозрачные конструкции из ПВХ? Ответ прост: окна являются неотъемлемой частью практически любого строительного сооружения. Спрос на них будет всегда. Выбор же материала определяется растущей из года в год популярностью пластиковых окон.

По словам Зигфрида Полича, основателя и совладельца австрийской компании Technoplast (производство экструзионного оборудования), этот сегмент рынка в России ожидает быстрый рост. Эксперты независимого отраслевого маркетингового центра «О.К.Н.А. Маркетинг» также предсказывают: «Учитывая стабильную экономическую ситуацию в России, а также положительную динамику роста строительства можно предположить, что к 2009 году объем рынка ПВХ-конструкций России увеличится более чем в два раза по сравнению с 2006 годом и составит 79 млн м2». Стоит отметить и высокую рентабельность производства. Так, срок окупаемости современной линии (мощностью 220 тыс. м2 в год) по выпуску оконных и балконных конструкций из ПВХ (вместе с установкой) ценой 109 млн рублей составляет примерно три года. Естественно, для производства менее масштабного результаты будут не хуже. Например, изготовление 350 окон в месяц при начальных инвестициях порядка 4,5 млн руб. окупается примерно за 5 месяцев.

Подготовка помещений

Это один из первых организационных этапов. Площадь цехов должна непременно согласоваться с объемами планируемого производства, то есть подбираться таким образом, чтобы учесть наиболее эффективную расстановку оборудования, количество станков, стендов и т.д. По оценкам специалистов, она составляет от 210 м2 для совсем малых предприятий с выпуском 15-20 окон за смену и до 420 м2 — для изготовления 100-120 оконных изделий. Кроме того, стоит заложить и место для склада продукции (от 50 м2). Еще один важный момент: необходимо выбирать производственные помещения с высотой потолков не менее 3 м. Это требуется для создания и поддержания нормальных условий работы. При данной высоте цехов улучшается эффективность вентиляционных и отопительных систем. Рекомендуется установить вентиляционную систему, при которой в течение часа воздух будет очищаться три раза. Температура в производственных помещениях не должна опускаться ниже 18°С. Освещение лучше сделать двухсторонним: одно — общее, по всей площади цеха, другое — локальное, практически над каждым рабочим местом (рядом со станками, столами для сборки, стендами и т.д.). Помещения с оборудованием оснащаются электрическим щитом с центральным рубильником. В основном требуется напряжение питания 380 В/50 Гц. Каждый станок заземляется, проводка монтируется в металлических трубах. Наиболее эффективным представляется вариант раздельного независимого электропитания: для освещения и для оборудования. Помимо прямой проводки электричества, производство пластиковых конструкций требует пневматического оборудования. Компрессор устанавливается в отдельном помещении. Пневмомагистрали выполняются из армированного ПВХ с расчетом на высокое давление (порядка 15 атмосфер). Их проводят на некоторой высоте от пола. Также в целях повышения безопасности сотрудников в цехе должны находиться пожарный щит со средствами защиты и аптечка.

Оборудование для проверки прочности сварного шва

Выбор оборудования

Для изготовления ПВХ-профиля стандартный набор оборудования следующий:

. пила или отрезные станки (отдельно для нарезки ПВХ-профиля и армирующего профиля);

. фрезерный станок для обработки торцов импоста;

. копировально-фрезерный станок для фрезеровки дренажных и других отверстий и пазов;

. сварочный автомат;

. автомат для зачистки и удаления сварного наплыва;

. пила для резки штапика;

. пневмодрель, пневмошуруповерт, пневмоножницы (для резки фурнитуры) и стенд для остекления и сборки изделий.

Как и в случае с изготовлением стеклопакетов, выпуск большого количества ПВХ-окон (60-120 изделий в смену) возможен только при использовании усовершенствованных образцов вышеперечисленной техники. Для нарезки профиля потребуется дисковый двухголовочный отрезной станок — например, модель Mecal SW453 (рис. 4). Этот агрегат позволяет производить одновременную нарезку двух профилей. Для получения армирующих заготовок можно использовать ленточную пилу типа Imet BS280/60ECO (с возможностью резки под углом 45є). Для эффективной обработки (под разными углами) торцов импоста подойдет станок Mecal FR703 с автоматической подачей инструмента резки. Агрегат оснащен системой оперативной и простой смены фрез. Копировально-фрезерный станок Mecal FR811-3 можно применять для фрезеровки пазов и отверстий под фурнитуру, а также для обработки дренажных пазов. Один из самых ответственных этапов производства — сварка ПВХ-конструкций. Хорошо зарекомендовали себя двухголовочные аппараты Lisi A2 TR (рис. 5). Они оборудованы системами контроля и поддержания температуры процесса, а также независимым управлением каждой из сварочных головок. Масштабное производство потребует одновременного использования двух таких аппаратов. Снимать сварной наплыв лучше с помощью автоматического станка. В частности, можно использовать агрегат Lisi LD1 Plus. Он зачищает плоскости, пазы для уплотнителя и углы профильной системы. Резка штапика, как правило, выполняется на специальном автоматическом отрезном станке — например, BS771. Этот аппарат оснащен двумя независимыми рабочими узлами, что позволяет нарезать два штапика за один цикл. На заключительной стадии сборки окна потребуются пневмоножницы, пневмодрель и пневмошуруповерт (каждый в количестве двух-четырех штук), а также два стенда для остекления и контроля. Последние дают возможность смоделировать все нагрузки, которые могут возникнуть в процессе эксплуатации оконной системы. Рекомендуется использовать модель PSQ-240. Общая сумма затрат на оборудование составит порядка 3,3 млн руб.

Процесс нанесения защитной пленки на профиль

Оно включает в себя:

. стол для резки стекла;

. стенд для засыпки влагопоглотителя;

. агрегаты для мойки и сушки стекла;

. пресс для обжима стеклопакетов;

. экструдер бутила (для первичной герметизации);

. экструдер двухкомпонентного герметика (тиокола) с холодильником и поворотный стол (для герметизации торцов стеклопакета).

Выбор конкретных моделей представленной техники, по мнению специалистов Группы компаний «Проплекс» — крупнейшего российского производителя ПВХ-профиля по австрийским технологиям, определяется объемами планируемого производства. В том случае, если предполагается выпуск изделий в промышленных масштабах (600-1200 м2 за смену), требуются более эффективные и функциональные технологии, в основном, с автоматическим управлением. Для малых, кустарных предприятий (100-150 м2 за смену) подойдет недорогой инструментарий и превалирование ручного труда. Рассмотрим необходимое оборудование для больших производств. На этапе резки стекла эффективнее воспользоваться автоматическим столом — в частности, моделью Practic LAR 3200. Влагопоглотитель следует засыпать с помощью специального стенда STM, а мойку стекол производить на вертикальной моечной линии — например, на Emar M 1601. Она оснащена входным и выходным автоматическими блоками приема-отбраковки изделий, модулями мойки и сушки с возможностью подключения деминерализатора (для очистки воды) и пневмопрессом. Для выполнения основной герметизации лучше использовать экструдер бутила с высоким объемом загрузки. Как вариант — Emar М104/7. Прибор оборудован автоматической системой включения/выключения, а также механизмами независимого управления. На заключительной стадии сборки стеклопакетов необходимы экструдер тиокола (как BelfortGlass Н/505) и поворотный пневматический стол (например, Emar М116). Итоговые затраты будут равны примерно 6,5 млн руб. По мнению специалистов «Проплекс», большое значение в эффективной организации производства (не важно, крупное оно или малое) отводится компоновке оборудования в цехе. Это касается как изготовления стеклопакетов, так и выпуска ПВХ-конструкций. Правильное выстраивание технологической цепочки позволит существенно ускорить производственный процесс, сократить трудоемкость, как следствие увеличить его экономичность. В частности, на рис. 6 представлена разработанная в компании схема расположения оборудования для изготовления ПВХ-систем количеством 100-120 изделий за смену. Все технологические связи образуют оптимальную по времени и ресурсам структуру.

Подбор персонала

Кадровый потенциал — еще одна не менее важная составляющая, которую нельзя обойти вниманием при производстве оконных систем из ПВХ. Вот примерная схема построения управленческой структуры, предложенная экспертами «Проплекс». В ее главе стоит начальник производства, который организует деятельность всех остальных звеньев системы. Ступенькой ниже в иерархии находится главный технолог. В его задачи входит распределение заданий и постоянный контроль за выполнением работ на всех производственных участках и складах. Поэтому данный специалист должен обладать комплексными знаниями по изготовлению ПВХ-профиля и стеклопакетов, сборке оконных блоков, а также уметь выполнять все необходимые расчеты. Мастер смены следит за ходом работ и осуществляет проверку качества на подконтрольном ему участке производства. Рекомендуется иметь несколько таких специалистов: по изготовлению ПВХ-конструкций, производству стеклопакетов и руководству бригадой замерщиков. Для техобслуживания парка оборудования и производственных помещений потребуется инженер-технолог со знаниями в электрике, пневматике, электронике и гидравлике. Кроме того, в штате предприятия должны быть кладовщик, отвечающий за прием и отправку товара и количество оконных комплектующих в целом, а также различный обслуживающий персонал.

Итак, в основе организации производства оконных систем из ПВХ, как, собственно, и любого высокотехнологичного предприятия, лежат три основных этапа. Первый — подготовка площадей. Они должны обеспечивать оптимальное вмещение всего необходимого оборудования, а также безопасные и максимально комфортные условия труда. Второй этап — выбор оборудования. Он во многом зависит от уровня масштабов производства. Как правило, оперативный выпуск крупных партий оконных изделий возможен с использованием наиболее функционального и технологичного оборудования. Наконец, подбор персонала — это третья основная стадия. Только высококвалифицированные кадры, знающие все тонкости процессов изготовления оконных ПВХ- конструкций, способны быстро и эффективно организовать прибыльное производство.

Материал предоставлен пресс-службой Группы компаний ПРОПЛЕКС

Строительство и недвижимость. Статья была опубликована в номере 09 за 2008 год в рубрике материалы и технологии