Критерии подбора предизолированных трубных систем

А известно ли вам, какой вид коммуникаций наших городов является наиболее дорогостоящим, наименее долговечным и наиболее аварийным? Речь идет о тепловых сетях. Какие же факторы приводят к тому, что ежегодно огромные средства вкладывают в теплоснабжение? Анализ повреждаемости (отказов) стальных трубопроводов тепловых сетей показывает, что основным вредным воздействием, приводящим к поломкам, является коррозия труб. Коррозия может возникнуть, например, от попадания коррозийных растворов на поверхность трубопроводов, из-за наличия электрических полей, создаваемых электрическими токами (так называемая электрохимическая коррозия), из-за некачественной химподготовки теплоносителя. Самой частой причиной коррозии является воздействие неблагоприятных факторов на наружную поверхность трубопроводов. Так, наиболее аварийными (по числу отказов) являются теплопроводы, проложенные бесканальным методом и в непроходных каналах. Основные проблемы указанных методов — практическая сложность обеспечения сплошности и долговечности антикоррозийных покрытий, отсутствие дренажа, сезонное затопление каналов и т.д. Для осознания масштабов проблемы позволю себе привести некоторые цифры. Основным видом прокладки тепловых сетей в Советском Союзе традиционно являлась подземная прокладка в каналах (84%), 78% из которых — непроходные. Бесканальная прокладка занимала 6% и надземная 10%.

Основным теплоизоляционным материалом для прокладок в каналах являлись маты и плиты на основе минеральной ваты (шлаковаты), объем которых достигал 90%. Массовое применение таких способов прокладки и таких теплоизоляционных материалов привело к тому, что 80% тепловых сетей не достигали нормативного срока безаварийной службы, а более 30% тепловых сетей из общей протяженности на сегодня находятся в ветхом состоянии и требуют ремонта (по данным российских экспертов, в РФ это 270 тыс. км в однотрубном исчислении). В некоторых регионах доля изношенных трубопроводов составляет более 50%, в аварийном состоянии — более 25%! Кроме уже упомянутой ускоренной коррозии, такие тепловые сети отличаются повышенными тепловыми потерями. По данным исследований российского института «Теплопроект», проведенных совместно с институтами ВНИПИЭнергопром, НИИМосстрой, АКХ им. Памфилова, ВНИИСТ, ВТИ, через 8 лет эксплуатации тепловые потери теплопроводов с минераловатной изоляцией в непроходных каналах при сезонном обводнении верховодкой (что происходит практически повсеместно) в 2 раза превышают расчетные. К сожалению, никакая гидроизоляция (защитные покрытия из стеклопластиков, гидроизола, полимерных пленок — материалов, кстати, горючих — и тем более штукатурные покрытия), а также гидрофобизация волокнистых материалов не защищает их от увлажнения в период длительной эксплуатации, что и приводит к значительному повышению их теплопроводности. Опыт эксплуатации показывает, что фактический срок службы таких трубопроводов значительно ниже (магистральные сети — 12-15 лет, распределительные и квартальные сети — 7-8 лет) нормативного (25 лет), что увеличивает в несколько раз затраты, приведенные к году эксплуатации. И рано или поздно возникает дилемма: либо без конца тратить средства на поддержание уже имеющихся трасс, либо заменить трубопроводы более эффективными, с большим сроком эксплуатации. Наиболее эффективным решением поставленных выше проблем является широкое внедрение в практику строительства тепловых сетей трубопроводов с пенополиуретановой теплоизоляцией типа «труба в трубе» — они же предизолированные трубы, далее ПИ-трубы. ПИ-трубы обеспечивают следующие преимущества перед существующими конструкциями:

. повышение долговечности (ресурс трубопроводов) в 2-3 раза;

. снижение тепловых потерь в 2-3 раза;

. снижение эксплуатационных расходов в 9 раз (удельная повреждаемость снижается в 10 раз);

. снижение капитальных затрат в строительстве в 1,3 раза;

. наличие системы оперативного дистанционного контроля за увлажнением теплоизоляции.

ПИ-трубы успешно используются для строительства сетей теплоснабжения, технологических трубопроводов, нефтепроводов.

Эта идея не нова. В газете «Вечерняя Москва» от 10 декабря 1963 г. сообщалось, что институтом «Мосинжпроект» были проведены опытные работы по использованию полиэтиленовых труб и вспененных полимерных материалов для изоляции подземных тепловых сетей. Однако в те годы это направление не получило широкого распространения. В Западной Европе такие конструкции успешно применяются с середины 60-х годов и нормированы Европейским стандартом EN 253:1994, а также EN 448, EN 488 и EN 489. В нашей стране данное направление получило импульс к развитию после принятия ряда важных документов. В соответствии с постановлением Совета Министров Республики Беларусь от 27 декабря 2002 г. №1820 предусматривается начиная с 1 января 2003 г. при реконструкции, капитальном ремонте и новом строительстве тепловых сетей применять только предварительно изолированные трубы. Постановлением Совета Министров Республики Беларусь от 17 января 2003 г. №45 областными управлениями ЖКХ, УП «Минсккоммунтеплосеть» разработаны технические мероприятия по приведению в порядок теплоизоляции и обеспечению нормативных характеристик эксплуатируемых тепловых сетей. Министерство строительства и архитектуры предписало в письме от 27.08.2001 г. №06-1/09-6404 "О расширении объемов применения предизолированных пенополиуретаном труб" за подписью заместителя министра архитектуры и строительства Республики Беларусь А. Ничкасова следующее: "СНиП 2.04.07-86 предусматривает преимущественно бесканальную прокладку тепловых сетей с применением теплогидроизолированных теплопроводов с полиуретановой изоляцией.

. применяемые трубные системы должны обладать высокими теплоизоляционными свойствами (коэффициент теплопроводности материала при температуре 20°С не должен превышать 0,028 Вт/(м°С));

. долговечностью (стойкостью к действию воды, химической и биологической агрессии);

. морозостойкостью;

. легко монтироваться;

. обладать механической прочностью;

. обладать экологической безопасностью, т.е. быть безопасной для жизни и здоровья людей и окружающей природной среды.

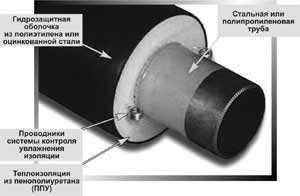

Теперь давайте определим назначение каждого из элементов и попробуем выяснить тот необходимый набор качеств, которыми они должны обладать.

Оболочка

Защитные оболочки обычно изготавливаются в виде тонкостенных труб (кожухов) из полиэтилена высокой плотности. Они предназначены для трубопроводов, расположенных в земле, и обеспечивают их водонепроницаемость и механическую защиту (табл. 1). Для трубопроводов, расположенных над поверхностью земли, применяют защитную оболочку из оцинкованной стали с толщиной цинкового покрытия не менее 70 мкм.

Таблица 1. Требования к свойствам ПЭ оболочки

| Показатель | Значение показателя |

| Предел текучести при растяжении, МПа, не менее | 19 |

| Относительное удлинение при разрыве, %, не менее | 350 |

| Изменение длины труб-оболочек после прогрева при 110°С, %, не более | 3 |

| Стойкость при температуре 80°С и постоянном внутреннем давлении (при начальном напряжении в стенке трубы 3,2 МПа), ч, не менее | 1000 |

| Плотность, г/см3 | 0,94-0,96 |

| Коэффициент теплового линейного расширения 1/(10-4 • °С) | 2 |

| Показатель текучести расплава полиэтилена, г/10 мин. | 0,3-0,5 |

| Теплопроводность, Вт/(м°С) | >0,42 |

Итак, что же стоит за этими цифрами, и что они отображают?

Трубы из полимерных материалов обладают одним уникальным и интересным свойством — они «живут», т.е. стареют с течением времени. Например, скорость старения труб зависит от температуры и давления. При этом, как и у живого организма, процесс старения сопровождается такими явлениями, как снижение эластичности, прочности, повышение хрупкости, склонности к трещинообразованию. Появление же трещин, в том числе и микротрещин, приводит к ухудшению, а то и к утрате основного качества полимерных труб — их стойкости к агрессивным средам и водонепроницаемости. Здесь необходимо отметить, что полимерная труба «стареет» по всему своему объему, в отличие, скажем, от стальной, где повреждения обычно носят локальный характер и выражаются чаще всего в виде «свища». За десятилетия, которые насчитывает история производства и применения полиэтиленовых трубопроводов, в мире сформировалась и укрепилась концепция, согласно которой критерий качества полиэтиленовой трубы, прежде всего используемой в наружных сетях, обуславливается совокупностью трех ключевых параметров:

. минимальной длительной прочности (MRS — Minimum Required Strength);

. стойкости к медленному растрескиванию (Slow Crack Growth);

. стойкости к быстрому растрескиванию (Rapid Crack Propagation).

Обозначение полиэтилена с учетом мировой системы классификации приведено в табл. 2.

Таблица 2. Показатель MRS в соответствии с ISO 4427

| Длительнаяпрочность, МПа | MRS, МПа | Обозначение | Расчетные напряжения (среда — вода, коэффициент запаса прочности — — 1,25), МПа |

| 3,20-3,99 | 3,2 | РЕ32 | 2,5 |

| 6,30-7,99 | 6,3 | РЕ63 | 5,0 |

| 8,00-9,99 | 8,0 | РЕ80 | 6,3 |

| 10,00-11,19 | 10,0 | РЕ100 | 8,0 |

Обратите внимание на то, что показатель минимальной длительной прочности MRS наиболее полно характеризует эксплуатационные свойства трубопроводов. Появившиеся в последние годы в результате применения новых технологий полимеризации полиэтилен РЕ80 (второе поколение ПЭ) и РЕ100 (третье поколение ПЭ) позволяют существенно уменьшить толщину стенки трубы по сравнению с традиционно используемым для оболочек труб полиэтиленом РЕ63, повысив при этом прочностные свойства. Оболочки из полиэтилена РЕ80 обеспечивают повышенное сопротивление возникновению и распространению трещин в стенке трубы. Эти свойства становятся решающими, когда полиэтиленовые трубы используются в качестве оболочки ПИ-трубы для подземной прокладки, при которой на поверхности полиэтиленовой трубы-оболочки могут появиться царапины, которые со временем трансформируются в трещины. Как это происходит? Например, при засыпке в результате ударного воздействия острыми гранями песка. Или в результате горизонтальных и вертикальных смещений грунта, при которых происходит исцарапывание поверхности оболочки. В зависимости от формы трещин и уровня напряжений в стенках ПЭ-оболочки трещины могут распространяться в толщу стенки трубы-оболочки. Происходит фактическое уменьшение действительной толщины стенки в конкретном месте, далее напряжение в этом сечении достигает критической величины, и труба трескается полностью по всей толщине стенки. Скорость распространения и уровень напряжений, при котором это случается, зависит в первую очередь от свойств собственно материала, из которого изготовлена труба-оболочка.

Так с какой оболочкой следует выбирать систему ПИ-труб? С дешевой и недолговечной или с качественной, но более дорогой? Чтобы получить объективный ответ, необходимо проведение испытаний на определение стойкости к медленному растрескиванию на этапе выходного контроля проверки качества оболочки, результаты которых необходимо требовать у производителя. В последнее время изготовители труб и соединительных деталей из полиэтилена переходят на классификацию полиэтилена в соответствии с ISO 161 и 9080 с указанием показателя MRS. В России такая классификация использована в ГОСТ Р 50838.

Компания “Теплолайн” ответственно подошла к подбору оболочки. В качестве основного варианта была избрана оболочка из ПЭ80.

Так, ПЭ80 обладают высокими показателями стойкости к медленному и быстрому растрескиванию по сравнению с традиционным ПЭ63. Благодаря первому показателю трубу можно укладывать в траншею с песчаной подушкой с песком более крупной фракции. По «быстрой трещине» ПЭ80 намного превосходит обычный ПЭ63. Интересный факт: ПЭ80 при -25(С ведет себя так же, как обычный ПЭ63 при -10(С. Это свойство позволяет использовать его в тех случаях, когда ПИ-трубы предназначены для долговременной эксплуатации при минусовых температурах. У ПЭ80 существенно выше стойкость к царапинам и прочим поверхностным повреждениям, что обеспечивает трубопроводам из него большую надежность при бестраншейной укладке, когда резко повышается опасность повреждения трубы острыми гранями кусочков породы или других объектов, которые присутствуют в почве, а также при прокладке труб по мостам или виадукам. Свойства оболочки ПЭ80 в сравнении с традиционными оболочками ПЭ63 представлены в таблице 3.

Таблица 3. Свойства полиэтилена, используемого для изготовления труб и соединительных деталей

| Показатель | Значение показателя при классификации полиэтилена по MRS | |

| ПЭ63 | ПЭ80 | |

| Плотность, г/см3 | 0,953-0,959 | 0,940 |

| Показатель текучести расплава, г/10 мин., 190°С при нагрузке 5 кг, 21,6 кг | 0,3-0,5 (10-14) | 1,2 (16) |

| Термостабильность (при 200°С), мин. | >20-40 | >40 |

| Стойкость к распространению трещин: медленному, ч. быстрому, МПа | >540 >1,3 | >1000 >2,6 |

| Относительное удлинение при разрыве, % | >350-800 | >850 |

| Предел текучести при растяжении, МПа | 20-23 | 23 |

| Модуль упругости при растяжении, МПа | 800 | 1000 |

| Теплопроводность, Вт/(м • °С) | 0,38 | 0,38 |

| Коэффициент линейного теплового расширения, 1/°С-10-4 [мм/(м-°С)] | 1,9 (0,19) | 1,8-1,9 (0,18-0,19) |

| Температура хрупкости, °С | <-100 | <-100 |

| Изменение длины труб после прогрева, % | <3 | <3 |

Для особых случаев на стадии проектирования могут быть использованы оболочки из сшитого полиэтилена или из ПЭ100. Все это делается для того, чтобы достичь высокого качества ПИ трубной системы.

Теплоизоляция

Задача тепловой изоляции на трубопроводе на первый взгляд простая: она должна обеспечивать теплотехнические требования. Для систем

теплоснабжения это означает обеспечение возможности транспортировки теплоносителя заданных параметров в течение срока эксплуатации трубопровода. Какие требования предъявляются к теплоизоляции ПИ-труб?

. материал должен относиться к группе эффективных утеплителей;

. не уплотняться под воздействием гравитации;

. обладать водостойкостью и иметь низкие значения водопоглощения;

. не образовывать коррозийно-активных по отношению к металлам растворов;

. обладать хорошей заполняемостью пространства между транспортирующей трубой и оболочкой;

. обладать механической прочностью;

. не разрушаться под воздействием линейных тепловых деформаций стальной транспортирующей трубы.

На сегодняшний день пенополиуретан наиболее полно отвечает вышеперечисленным требованиям.

Тепловая изоляция из пенополиуретана по сравнению с другими изоляционными материалами (например, из минеральной шлаковаты) имеет существенные преимущества:

o значительное снижение потерь тепла вследствие более низкого коэффициента теплопроводности как в сухом состоянии, так и в состоянии естественной влажности;

o достаточная механическая прочность, исключающая ухудшение теплоизоляционных характеристик от уплотнения при монтаже;

o долговечность без ухудшения теплоизоляционных характеристик;

o коррозионная пассивность по отношению к металлу;

o малое водопоглощение;

o экологическая безопасность.

Таблица 4. Физико-механические показатели пенополиуретана

| Показатель | ||

| 1. | Плотность, кг/м3 | 35 — 80 |

| 2. | Прочность на сжатие, МПа | 0,12 — 0,6 |

| 3. | Водопоглощение, % (по массе) | 2 |

| 4. | Теплопроводность при 20°С, Вт/м Ч°С не более | 0,021 — 0,03 |

| 5. | Теплостойкость, °С | 130 — 150 |

Что же представляют собой пенополиуретаны (далее ППУ)?

Собственно к пенополиуретанам относят гетероцепные (т.е. с несколькими цепочками) полимеры, содержащие значительное количество уретановых групп. Пенополиуретаны получают по реакции поликонденсации изоцианатов с полиолами (гликолями, триолами, простыми и сложными полиэфирами) с последующим вспениванием полимерной массы.

Взаимодействие между многоатомным спиртом и изоцианатом приводит к образованию уретана и представляет собой реакцию развития цепи.

В зависимости от частоты поперечных связей пенополиуретаны делятся на эластичные и жесткие. Эластичными называют пенополиуретаны с низкой плотностью сшивки, а жесткими — с высокой. В ПИ-трубах применяются жесткие ППУ.

ППУ относится к горючим веществам, но горит только при наличии источника пламени. ППУ взрывобезопасен.

Показатели ППУ изоляции определяются применяемыми при изготовлении компонентами и их соотношением. Так, при получении ППУ протекают реакции роста цепи, сшивания (структурирования) и газообразование. Скорость подъема пены и ее отвержения, а также плотность, прочность и другие свойства образующегося пеноматериала находятся в прямой зависимости от соотношения скоростей этих реакций. Следует знать, что слишком быстрое протекание процессов структурирования может привести к малому подъему пены и даже ее деструкции под действием тепла, накапливающегося в системе (реакция уретанообразования экзотермична). С другой стороны, при недостаточном количестве катализатора скорости реакций уретанообразования и сшивания могут быть столь малы, что нарастание вязкости системы будет отставать от газообразования. В этом случае нарушается соотношение между давлением газа в ячейке и прочностью стенки ячейки, что может повлечь разрушение пены.

Важными факторами, влияющими на теплопроводность, является средний размер ячеек и распределение их по размерам, при этом зависимость теплопроводности от среднего размера ячеек имеет линейных характер. Как правило, увеличение плотности ППУ приводит к увеличению теплопроводности. Здесь следует знать, что теплоперенос в газовой фазе является одной из составляющих суммарной теплопроводности, а природа вспенивающего агента, применяемого при получении жесткого ППУ, вносит основной вклад в этот процесс. В таблице 5 представлены свойства основных вспенивателей, включая запрещенный теперь фреон11. Ранее применялись также фреон113, фреон12, отличающиеся прежде всего температурой испарения. Одним из важных преимуществ фторуглеродов является то, что вспенивающий газ действует как охлаждающий агент, уменьшая тем самым скорость желатинизации, или склонность к термодеструкции. Кроме того, при вспенивании фреоном получается ППУ с большим числом закрытых ячеек, с более высокими диэлектрическими показателями и меньшим водопоглощением.

Таблица5. Основные свойства вспенивателей для жестких ППУ

| Параметры | Значения параметров | |||||||||

| ФХУВ (HCFC) | ФУВ (HFC) | УВ (HC) | ||||||||

| Марки- ровка | 11 | 141b | 22 | 142b | 142b/22 (60:40) | 245fa | 365mfc/ 227ea | 134a | n- пен- тан | с- пен- тан |

| Молеку- лярная формула | CF Cl3 | CH3 CCl2F | CH CIF2 | CH3C CIF2 | CF3C HFCF3 | CF3CH2 CHF | CF3CH2 CF2CH3 | CF3 CH2F | C5 H12 | C5 H12 |

| Молеку- лярная масса | 137,4 | 117,0 | 86,5 | 100,5 | - | 102,0 | 72,2 | 70,0 | ||

| Потенциал разрушения озона (ODP), CFC 11=1 | 1,00 | 0,11 | 0,055 | 0,065 | - | 0 | 0 | 0 | 0 | 0 |

| Общий потенциал прогревания (GWP) | 1,00 | 0,12 | 0,36 | 0,42 | - | 0,15 | 0,16 | 0,25 | - | |

| Темпе- ратура кипения (1 атм), °С | 23,8 | 32,0 | -40,8 | -9,6 | -28 | 15,3 | 30 | -26,5 | 36 | 49 |

| Теплопро- водность пара при 25°С, мВт/(м-К) | 7,8 | 10,0 | 11,8 | 12,9 | - | 12,2 | 9,6 | 14,8 | 13 | 10 |

| Темпе- ратура вспышки, °С | - | - | - | - | - | +10 | - | -40 | -37 | |

| Диапазон воспламе- няемости, объемный % в воздухе | - | 5,6-17,7 | - | 9,0-14,8 | - | - | 8-12 | - | 1,4-8 | 1,1-8,7 |

Примечание. Приняты следующие обозначения: ФХУВ — фторхлоруглеводороды; ФУВ — фторуглеводороды; УВ — углеводороды.

Давайте зададимся вопросом: а знают ли некоторые производители дешевой продукции обо всех этих нюансах? Ведь дешевизна — это зачастую экономия на технологах и технологии. Готов ли заказчик к восприятию, что ПИ-труба — это сложная инженерная система?

Пенополиуретановая теплоизоляция обычно наносится на трубы в заводских условиях, а места стыков теплоизолируются на месте строительства, после сварки и испытания трубопровода.

Ни в коем случае не должно быть отслаивания пенополиуретана от металла основной трубы, а верхней оболочки — от пенополиуретана, поэтому важно соблюдение качества компонентов пенополиуретана.

Используемая компанией «Теплолайн» система концерна Dow Chemicals создана специально для производства жестких пенополиуретанов и именно для изготовления теплоизоляционной оболочки труб, а также для заполнения межстыковых пустот и полостей при монтаже трубопроводов. Данная система была отобрана на основании многочисленных тестов и испытаний.

В результате реакции VORACOR CG 657 модифицированного полиола и VORACOR CS 510 изоцианата образуется пена с хорошими показателями роста и распределением плотности по всему объему Производство операции запенивания осуществляется в помещении при температуре +20°С плюс-минус один градус. Этот показатель жестко контролируется.

Используемый пенополиуретан не оказывает вредного влияния на окружающую среду и обеспечивает высококачественную эксплуатацию изоляции при температурах до 130°С. Принцип производства — одностадийный. Полиольный компонент уже представляет собой смесь олигоэфира, катализатора, ПАВ, вспенивающего агента и других добавок (know-how поставщика). Использование высококачественных компонентов позволяет предотвратить обуглероживание среднего слоя ППУ. Таблица 6 показывает основные свойства компонентов системы.

Таблица 6. Типичные свойства компонентов<>

| Ед.изм. | VORACOR* CG 657 Полиол | VORACOR CS 510 Изоцианат | Тестовый метод | |

| Гидрооксильное число | мг КОН / г | 352 | -- | ASTM D 4274d |

| Содержание NCO групп | % | 31,0 | ASTM D 5155 | |

| Вязкость | мПа.с | 270 (20 0C) | 210 (25 0C) | ASTM D 445 |

| Удельный вес | - | 1,09 (25/25 0C) | 1,23 (25/25 0C) | ASTM D 891 |

Данная система имеет улучшенные изоляционные характеристики, отличную адгезию с оболочкой и стальной трубой и, что очень важно, высокую термическую стабильность.

Свойства готовой системы приведены в таблице 7.

Таблица 7. Свойства полимера

| Ед.изм. | Пределы | Тестовый метод | |

| Плотность в форме | Кг/м3 | 400 | ASTM D 1622 |

| Содержание закрытых ячеек | % | Не менее 95 | ASTM D 2856 |

| Твердость поверхности | Шор D | 55 | ASTM D 2240 |

| Прочность на разрыв | Кг/см2 | 75 | UNI 8071 |

| Отн. удлинение при разрыве | % | 9 | UNI 8071 |

| Cила упругости | Кг/см2 | 165 | UNI 7219 |

| Модуль упругости | Кг/см2 | 5300 | UNI 7219 |

| Стабильность размеров (линейные изменения) | |||

| % | 1 мах | UNI 8069 | |

| - 48 часов при –25°С | % | 1 мах | |

| - 48 часов при 70°С | |||

Еще раз позволю себе заметить, что качество не признает компромиссов.

Способ производства ПИ-труб

Существует несколько способов производства ПИ-труб. Каждый из них имеет свои достоинства и недостатки. Можно выделить две основные группы технологий: периодические и непрерывные. Возможность применения того или иного способа заливки зависит от конкретного производителя. При использовании периодической технологии внутри вспомогательной полиэтиленовой (ПЭ) трубы располагается внутренняя стальная труба, имеющая большую длину. Для удержания стальной трубы в центре вспомогательной по всей ее длине расположены держатели — центраторы. С обоих концов зазор между стальной и полиэтиленовой трубой закрыт плотно прилегающими крышками, имеющими отверстия для ввода пены и вентиляции. Таким способом можно получать трубы любой длины до 16 м.

Ключевыми параметрами для качественного заполнения труб являются температурный контроль химических компонентов и труб, правильная обработка поверхности стальной трубы, входная плотность компонентов ППУ и время. Температуры компонентов ППУ должны составлять, как правило, +20-23°С. Трубы должны быть, особенно в зимнее время, обязательно прогреты до 20-23°С, в противном случае будет происходить слишком быстрая потеря тепла пеной, что приведет к недостаточной реакционной способности на границе пены и трубы. Следствием этого может стать повышенная хрупкость пены в зоне примыкания ППУ к внутренней поверхности стенки оболочки и, соответственно, слабая адгезия пены к трубе. Для полного заполнения трубы может также понадобиться большее количество пены. Для лучшей адгезии стальная труба должна быть освобождена от газов, масла и ржавчины. Для обеспечения хорошего сцепления пены с ПЭ оболочкой рекомендуется обработать полиэтиленовую трубу пламенем, электроразрядом или специальным химическим реагентом.

Здесь уместно отметить, что трубы из ПЭ63 и ПЭ80 отличаются друг от друга по адгезионным возможностям после обработки. Расход пены заливочной машиной должен быть таким, чтобы расчетное количество смешанных компонентов было введено в трубу за время старта системы. Минимальный объем заполнения должен быть достаточно большим, чтобы пена заполнила трубу до начала нитеобразования, иначе ячейки пены будут вытянутыми. Это приведет к плохим механическим свойствам пены на концах трубы.

Существуют:

- заливка трубы снизу,

- заливка трубы сверху,

- заливка трубы по центру,

- заливка с движущейся головкой,

- заливка с протяжкой.

Наверное, в рамках одной статьи весьма проблематично описать все преимущества и недостатки каждого из упомянутых методов, поэтому мне представляется важным описать метод, избранный компанией «Теплолайн». Это- метод заливки сверху.

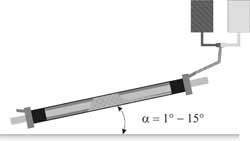

При этом методе предварительно собранные трубы также располагают под углом от 1° до 15° к горизонтали (см. рис. 2.). Требуемое количество смеси для пены вводят в область между стальной и ПЭ оболочкой через отверстие в верхней крышке. Сила тяжести заставляет массу относительно низкой вязкости стекать вниз по трубе. Скорость этого потока зависит от угла, под которым расположены трубы, чем он больше, тем быстрее масса стекает вниз. Этот метод также предполагает начальное распределение пены вдоль трубы, существующее до того, как пена быстро начнет расширяться. Пена далее заполняет трубу из центра к концам. Опыт показывает, что наилучшее распределение свойств получается, когда пена достигает нижнего вентиляционного отверстия примерно на двадцать секунд раньше, чем верхнего. Естественно, сразу после этого вентиляционные отверстия запечатываются.

Рис. 2

Начальное распределение материала уменьшает путь, который должна пройти расширяющаяся пена до полного заполнения пространства между трубами. Это позволяет уменьшить переполнение или минимальный объем заполнения. Так легче заполнять более длинные трубы. Высокая однородность ППУ системы и узкое распределение ее плотности достигается, если выбран правильный угол расположения труб. В данном случае этот угол играет более значимую роль, чем при заливке снизу, поэтому мастерство оператора играет важную роль. Наши операторы пользуются таблицами, содержащими соответствующие данные об углах заполнения.

Многие ли заказчики интересуются методами производства ППУ труб у поставщиков? Понимают ли отличия каждого из методов? Мне иногда кажется, что это риторические вопросы, и на рынке ПИ-труб сейчас властвует некомпетентность принятия решений по использованию конкретных ПИ-трубных систем, что, в общем-то, весьма скоро может привести к дискредитации идеи использования ПИ-труб.

Здесь на передний план должен выходить профессионализм и комплексность подхода.

Комплексность подхода — взаимодействие триады — проектировщик-подрядчик-заказчик сродни точному механизму швейцарских часов, когда каждое колесико должно точно вовремя и в нужном месте исполнить свою функцию, синхронно с другими. Именно это и добивается наша компания — «Теплолайн».

Мне представляется чрезвычайно важным наладить качественное проектирование систем из ПИ-труб. Сегодня одна из основных проблем, с которой сталкивается проектировщик, — это недостаток информации. Я бы даже сказала упорядоченности получаемой информации. Методики расчета трубопроводов на прочность — различны. Особенности выпускаемых изделий каждого из представленных на рынке производителей не всем известны, как впрочем, совместимость и взаимозаменяемость элементов системы. Обоснованность и принципы установки неподвижных опор также вызывают много вопросов. Мне кажется, что слишком часто вопросы пресловутой экономии средств любым путем начинают преобладать над инженерным здравым смыслом. Мы постоянно сталкиваемся с тем, что теплотрассы комплектуются наиболее дешевыми элементами от разных производителей. А ведь мы уже выяснили, насколько могут отличаться трубы и элементы, выполненные с применением различных материалов по различным методам.

Эксплуатирующим организациям приходится иметь дело со всеми последствиями ошибок, допущенных при изготовлении труб, проектировании теплотрасс, монтаже трубопроводов. Сам монтаж должен выполняться подготовленными специалистами, имеющими необходимые лицензии. В данном случае «Теплолайн» гарантирует качество своей продукции, проводит обучение специалистов с выдачей всех необходимых сертификатов, осуществляет проектную поддержку — то есть максимально стремится участвовать во всех этапах создания сети трубопровода.

Начиная какой-то проект всегда, да и практически во всем чувствуется неопределенность. Говоря иначе — это два извечных вопроса «Что делать?» и «С чего начать?» Существует, правда, и третий «Кто виноват?», но он возникает обычно позже. Когда думаешь об этом, вспоминается Кэрролл с «Алисой в стране чудес».

Помните:

«Не скажете ли, по какой дороге мне идти? — спросила Алиса.

— Это зависит от того, куда Вы хотите прийти, — заметил Чеширский Кот.

— Мне, в общем-то, все равно... — ответила Алиса.

— Тогда неважно, и какой дорогой идти, — сказал Кот, — главное идти достаточно долго и никуда не сворачивать.

— ...Лишь бы прийти куда-нибудь, — пояснила Алиса.

— О, туда Вы наверняка придете, — ответил Кот».

Интересно куда же все-таки идут те заказчики, которые думают лишь о цене?

Итак, чтобы указать дорогу проектировщику, заказчику и монтажнику, необходимо предоставить максимум информации. ООО «Теплолайн» разработало все необходимые инструкции для качественного проектирования, монтажа, хранения и транспортировки собственно ПИ-труб. И все это лишь с одной целью: обеспечить настоящее качество!

Мы абсолютно открытая компания, которая готова оказать помощь любому проектировщику, научить его, передать те знания, которые реально позволят проектировать качественные системы ПИ-труб. Именно поэтому ООО «Теплолайн» практикует только комплектную поставку всех элементов в изолированном виде на трассу, что позволяет уменьшить объем строительно-монтажных работ и свести все только к сварке, просвете стыков и их изоляции. И поверьте нам и нашему опыту, что проблема, как выжить, сегодня не самая важная и вполне разрешимая. А вот видеть, и уметь прогнозировать завтрашний день и себя в нем — это и есть ключевая задача всего бизнеса.

«Если ты хочешь победить — выбери путеводную звезду, к которой нужно стремиться». Эти слова адмирал Дрейк написал на штурвале своего корабля — «Золотой Лани». Так и миссия компании «Теплолайн» состоит в том, чтобы «быть наиболее предпочитаемым поставщиком качественных предизолируемых и полимерных труб в Республике Беларусь». Для достижения этой цели компания имеет необходимые маркетинговые и технические ресурсы.

В статье использованы материалы публикаций и научных работ различных авторов

Юлия АБРАМОВА, заместитель директора ООО «Теплолайн»

Строительство и недвижимость. Статья была опубликована в номере 30 за 2005 год в рубрике инженерное оборудование