Системы отопления и их элементы: как выбрать оптимальное

Несмотря на разнообразные материалы, представляемые в прессе, о новых и существующих технологиях, приборах и оборудовании, они, как правило, либо предназначены для узких специалистов, либо являются обзорными статьями, в которых представлены описания тем, знакомящих читателей с ними в общих чертах. Настоящей статьей предваряется серия публикаций, которые, мы надеемся, помогут нашим читателям выбрать то или иное оборудование для энергоснабжения в соответствии с пожеланиями и возможностями.

Система отопления — это комплекс различных элементов, предназначенных для получения, транспортировки и передачи требуемого количества тепловой энергии. Основные комплексные узлы системы отопления соответствуют этим трем ее задачам, то есть это:

— источник тепла, получаемого путем, как правило, сжигания топлива, электронагревательными приборами или же подводом через теплообменник тепловой энергии, полученной вне данной системы;

— теплопровод — служит для передачи тепла от источника к отопительному прибору путем, как правило, подвода нагретого теплоносителя — жидкого или газообразного;

— отопительный прибор — осуществляет передачу тепла непосредственно в зону отопления.

Монтаж всех основных узлов системы отопления осуществляется в процессе возведения здания, т.е. ее элементы увязываются со строительными конструкциями и интерьерными особенностями помещений. Этому принципу соответствует, прежде всего, прокладка труб теплопровода, поэтому с них и начнем.

Выбираем трубы теплопроводов системы отопления

Трубопроводы, применяемые в настоящее время для внутренних напорных санитарно-технических систем водоснабжения и отопления зданий и сооружений, прежде всего можно разделить по материалу, из которого они изготовлены. Это: сталь, медь, полимерные материалы, металлополимеры.

Чтобы понять, какие из них лучше подходят именно вам, рассмотрим сравнительные качественные характеристики труб, изготовляемых из этих материалов.

Стальные трубы.С ними проще всего — их преимущества и недостатки известны всем нам, т.к. долгие годы это был единственный тип труб, который использовался и для отопления, и для водо- и газоснабжения. Однако, все-таки давайте систематизируем наши знания, чтобы нам было проще сравнивать качественные характеристики разных типов труб. Итак, преимущества стальных труб: высокая несущая способность (механическая прочность) при совместном воздействии давления жидкости на стенки трубы и повышенной температуры теплоносителя — труба выдерживает все: и эксплуатационные нагрузки, и транспортировку, и монтаж, и, что немаловажно для нас, воздействия от ударов молотком и т.д. Сварные соединения — прочны и надежны. Возможные повышения температуры теплоносителя (особенно в системах центрального отопления) сверх нормы (иногда до +95°С) для стальных труб не страшны: коэффициент теплового линейного расширения 0,011 мм/м°С настолько мал, что термические напряжения даже для забетонированной трубы не могут привести к ее разрушению. Кроме того, сталь обладает низкой газопроницаемостью, т.е. степень насыщения транспортируемой жидкости кислородом через стенки трубы, что приводит к коррозионному воздействию, — невелика. И, пожалуй, последним условно положительным фактором является сравнительно невысокая стоимость (~$0,80 за 1 пог. м 1/2"-ой трубы). Теперь обозначим основные недостатки. Это, прежде всего, коррозионная неустойчивость, которая приводит к невысоким показателям долговечности (15-20 лет) и снижению качества воды (особенно после отсутствия водоразбора); большая шероховатость (0,3 мм), которая с течением времени по мере коррозии и образования наростов на стенках значительно увеличивается, при этом проходное сечение трубы сужается порой до 50-70%, и расход жидкости уменьшается, а потери напора на трение увеличиваются. К недостаткам следует отнести также большой удельный вес (масса 1 пог. м трубы диаметром 1/2" — 1,28 кг; 3/4" — 1,66 кг; 1" — 2,39 кг); частые соединения (длина монтируемых труб 4-6 м), что приводит к уменьшению коэффициента надежности; применение сварки при монтаже, из-за чего появляется возможность возникновения пожароопасной ситуации (вспомните Несвижский дворец Радзивиллов); низкие органолептические показатели; слабая стойкость труб к замерзанию в них воды.

Медные трубы.Медь — металл, поэтому и медные трубы обладают в той или иной степени всеми преимуществами и недостатками, свойственными металлам. Хотя медь также подвергается коррозии, однако, в сравнении с "черной" трубой, она значительно долговечнее — этот показатель для лучших образцов доходит до 50 и более лет. Для производства качественной медной трубы (например, марок SANCO и WICU крупнейшего в Европе немецкого концерна KME) в настоящее время применяется медь марки CU-DPH по DIN 1412 (Европейского стандарта EN 1057) — это фосфор-дезоксидированная медь с содержанием Cu + Ag і 99,90% и остаточным содержанием фосфора 0,015-0,040%. Этот сорт меди обладает повышенными антикоррозийными свойствами, легко поддается пайке и сварке, а также при длительной эксплуатации не теряет своих физических свойств (твердости, пластичности и т.д.). Медь поддается обработке при любой температуре. Как правило, технологические качества материала ухудшаются при снижении температуры — материал (особенно искусственный) становится ломким. Медь является в данном случае исключением. С падением температуры пластичность и твердость меди возрастают. Данное свойство меди позволяет ей не бояться многоразового замораживания и размораживания. Медная труба выдерживает также высокие рабочие температуры — до +250°С (температура плавления — +1083°С). Подобные температурные нагрузки выдерживают только два материала, применяемых в инженерных коммуникациях: высокосортная нержавеющая сталь и медь. Допустимое рабочее давление, рассчитанное с показателем прочности 3,5, для медных труб составляет до 229 атмосфер при 100°С (в зависимости от диаметра трубы и толщины ее стенки). Коэффициент теплового расширения хоть и в 1,5 раза больше, чем у стали, однако, тоже очень мал — 0,0168 мм/м°С, что позволяет утверждать, что напряжения по длине трубы невелики и не будут являться серьезным фактором разрушения трубы. Также важным свойством меди является ее универсальность. Медные трубы и фитинги одного стандарта можно применять для монтажа систем отопления, водоснабжения, газо- и топливопроводов, а также в холодильных системах и системах кондиционирования. Широкий ассортимент выпускаемых труб и фитингов позволяет спроектировать и смонтировать систему, оптимально отвечающую требованиям конкретного объекта. Удельный вес значительно меньше, чем у стальных труб: масса 1 пог. м трубы с толщиной стенки 1 мм и диаметром (в отличие от стальных труб для медных указывается наружный диаметр и толщина стенки в мм) 15,0 мм составляет 0,391 кг, 18,0 мм — 0,475 кг, 22,0 мм — 0,587 кг. Техника соединения медных труб легка и надежна. Наиболее распространенной является капиллярная пайка. Данный способ основан на капиллярном эффекте — при определенном расстоянии между двумя поверхностями жидкость поднимается вверх по капилляру, преодолевая силу тяжести. Этот эффект позволяет припою равномерно распространяться по всей поверхности паевого конца независимо от положения трубы (можно, например, подавать припой снизу). А теперь — пару ложек дегтя. Медь обладает одним из самых высоких коэффициентов теплопроводности (при температуре +20°С — 305-339 Вт/м°С), т.е. без изоляции трубопровода будут наблюдаться большие теплопотери. Как мы уже отмечали, медь, как и любой металл, также подвержена коррозии, но при повышении температуры теплоносителя на внутренней стенке медной трубы образуется защитная пленочка, которая достаточно эффективно защищает от коррозии. Однако, эта же пленочка является и источником снижения качества воды — она способствует образованию неприятного органического налета, на который любят указывать приверженцы полимерных труб. Но самым весомым аргументом против медной трубы является ее большая стоимость ($1,7-2,5 за 1 пог. м 15 мм трубы).

Полимерные трубы.В зависимости от поведения при нагреве и охлаждении полимерные материалы разделяются на две группы: термопластичные — термопласты и термореактивные — реактопласты. Термопласты — такие полимеры, свойства которых обратимо изменяются при нагревании и охлаждении; они размягчаются при повышении температуры и вновь становятся твердыми при остывании, т.е. обладают способностью к многократным видоизменениям, повторным переработкам. Реактопласты — при нагревании или воздействии химических реагентов необратимо образуют пространственную форму и не изменяют ее после охлаждения; единственная переработка в изделие приводит к получению неплавкого и нерастворимого полимерного материала. Именно поэтому трубы из реактопластов для систем отопления, как правило, не применяются. Наибольшее распространение получили термопластичные полиолефиновые трубы. Олефины — газообразные вещества, содержащиеся в продуктах переработки нефти и природного газа. Они представляют собой ряд непредельных углеводородов, имеющих в молекуле одну двойную углеродную связь С=С. Первый член ряда олефинов — этилен СН2=СН2, а полимер, получаемый на его основе — всем известный полиэтилен.

В твердом виде термопласты могут быть в кристаллическом или в аморфном состоянии. Кристаллической формой полимера, в отличие от правильной геометрической формы кристаллов химических элементов или минералов, называют близкое к коллинеарному (параллельному в пространстве) расположению цепей макромолекул. При аморфной форме полимера звенья макромолекул расположены беспорядочно. Естественно, что зоны с кристаллической формой (их называют кристаллитами) обладают более высокой плотностью по сравнению с остальной массой материала (аморфные зоны). Очевидно, что прочностные показатели и эксплуатационные качества будут значительно выше, если химически связать эти зоны. Один из способов сделать это — создать "сшитый" (связанный участками макромолекул в единую пространственную сетку) полиэтилен при участии инициатора реакции — кислорода. Для получения сшитого полиэтилена применяются различные технологии: пероксидный метод — PE-Xa (введение в композицию полиэтилена пероксидных соединений, которые разлагаются с выделением кислорода); силан-процесс — PE-Xb (с участием в химических реакциях кремневодородной группы — O-Si-O-); радиационный метод — PE-Xc (облучение готовой трубы пучком электронов) — наиболее качественный, но и дорогой из-за высокой стоимости технологического оборудования.

Следующим "подводным камнем" полимерных труб является наличие диффундирования (проникновения) молекул кислорода воздуха через стенку. Такое явление особенно опасно для закрытых систем отопления, где теплоноситель циркулирует по закрытому контуру и со временем все более насыщается растворенным кислородом. Это крайне негативно влияет на состояние всех стальных элементов системы (котлов, радиаторов, насосов и проч.) из-за ускорения коррозии при повышенных температурах теплоносителя в присутствии растворенного кислорода. Этот процесс характеризуется коэффициентом газопроницаемости, который равен массе газа в мг, проникающей за 1 с через полимерную стенку толщиной 1 см и площадью поверхности 1 см2 при разности давлений 0,1 МПа (10-6 бар) и температуре 0°С. У разных видов полимеров этот коэффициент находится в диапазоне от 9·10-6 до 3·10-12 мг/м2·с·бар. В общем, это достаточно большие значения, поэтому актуальным для полимерных труб является создание диффузионной защиты (DD), которая в настоящее время не является совершенной. Для санитарно-технических систем применяются трубы из следующих материалов:

• ПолиЭтилен — ПЭ (PE);

• Сшитый ПолиЭтилен — СПЭ (РЕХ):

— Пероксидный (РЕ-Ха);

— Обработанный органосилоксанами (РЕ-Хb);

— Обработанный радиационным облучением (РЕ-Хс);

• ПолиПропилен — ПП (РР):

— Гомополимер — тип 1 (РР-Н);

— Блоксополимер или кополимер — тип 2 (РР-В);

— Рандомсополимер — тип 3 или ППР (PP-R);

• ПолиБутен — ПБ (РВ);

• ПолиВинилХлорид — ПВХ (PVC);

• Хлорированный ПолиВинилХлорид — ХПВХ (CPVC).

Для внутренних систем отопления в практике строительства наиболее распространены сшитые полиэтилены (особенно для слоистых металлополимерных труб) и рандомсополимеры (для ПП-труб и армированных ПП-труб).

А теперь, после того, как мы узнали, что такое полимерная труба, давайте рассмотрим ее положительные качества и недостатки. Самым главным, пожалуй, преимуществом полимерных труб является их стойкость к коррозии и зарастанию. Однако срок службы ПП-труб велик (до 50 лет) только для невысоких температур. Для отопительных систем с температурами теплоносителя до 70°С (индивидуальные автоматизированные системы отопления, горячее водоснабжение) — 10-25 лет, а для центрального отопления с рабочими температурами до 95°С табличные значения не превышают 5 лет при невысоком коэффициенте запаса прочности — 1,25. Эти значения приведены для наиболее широко применяемой в настоящее время марки рандомсополимера — PP-R-80. Следует упомянуть, что в прошлом году была зарегистрирована новая марка полипропилена датской компании Borealis — PP-R-100, а один из крупнейших производителей полипропиленовых труб "wefatherm" немецкая компания WEFA-PLASTIC приняла программу перехода на этот вид сырья. В результате проведенных испытаний в соответствии с немецким сертификационным стандартом DVGW W544 установлено, что для отопительных систем с температурами теплоносителя до 70°С срок эксплуатации составит не менее 53 лет, а для более высоких температур указывается, что "срок службы будет по меньшей мере на 25-30% больше, чем у трубопровода из PP-R-80". Несомненными достоинствами ПП-труб являются: малая шероховатость внутренних стенок — 0,007 мм и, как следствие, невысокие удельные потери напора по длине; малый удельный вес — масса 1 пог. м трубы в зависимости от толщины стенки и производителя находится в пределах: диаметром 16 мм — 0,039-0,11 кг; 20 мм — 0,043-0,172 кг; 25 мм — 0,066-0,226 кг; возможность поставки бухтами; пожаробезопасность при монтаже; малый коэффициент теплопроводности — 0,24 Вт/м°С и, в конце концов, самая низкая стоимость среди всех видов труб — от $0,50 за 1 пог. м. ПП-трубы выпускают на номинальные давления 1,0 МПа (PN10), 1,6 МПа (PN16) и 2,0 МПа (PN20). К недостаткам, помимо ранее указанных газопроницаемости, низкой несущей способности (особенно для повышенных температур) и термостойкости (особенно при циклических тепловых нагрузках, которые "расшатывают" стыки), можно добавить: большую вероятность механического повреждения при транспортировке, монтаже и эксплуатации; значительный (в 10-15 раз больший, чем у металлических труб) коэффициент теплового линейного расширения — 0,15 мм/м°С со всеми неприятными вытекающими отсюда моментами; не идеальные способы соединения труб (особенно малого диаметра); большой коэффициент светодеструкции — распад полимера под воздействием солнечных лучей и иногда крайне неприятные случаи, вызванные так называемым Rat-фактором — "гастрономическим неравнодушием" грызунов.

Металлопластиковые (металлополимерные) трубы.Для устранения большинства недостатков ПП-труб при сохранении их неоспоримых достоинств само собой напрашивается создать такой слой в ПП-трубе, чтобы он не пропускал кислорода, был прочным, легким, дешевым, с малым коэффициентом теплового линейного расширения. Такая технология и была создана около 25 лет назад английской фирмой Kitechnology Ltd. А в качестве суперслоя был выбран алюминий. Алюминиевый слой получают из ленты обкатыванием роликами до цилиндрической формы, а затем продольно сваривают ультразвуком или лазером. Сварка краев ленты бывает внахлест или встык (более качественная). Для полиэтиленовых слоев обычно используют: полиэтилен ПЭ (PE), полиэтилен высокой плотности ПЭВП (PEHD, HDPE), сшитый полиэтилен СПЭ (PEX, XLPE). Обозначается такая труба обычно перечислением материалов слоев от внутреннего к наружному: например, PEX-AL-PE (внутренний слой из сшитого полиэтилена — слой алюминия — наружный защитный полиэтиленовый слой).

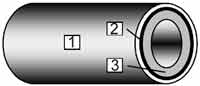

Помимо металлопластиковых труб, на рынке присутствуют так называемые "армированные трубы". В них тоже есть расположенная внутри алюминиевая оболочка (кстати, иногда перфорированная), но она не соединяется клеевым составом со слоями полимера. Достоинства таких труб перед полипропиленовыми — в улучшении прочностных качеств, в том числе и значительным уменьшением коэффициента теплового линейного расширения до 0,03 мм/м°С, благодаря чему их можно использовать и для отопительных систем с рабочими температурами до 95°С и номинальными рабочими давлениями 1,0; 2,0 и 2,5 МПа. Производителями таких труб являются, как правило, те же, что и полипропиленовых (например, Ekoplastik, Чехия; Dizayn Teknik, Турция; Aquatherm, Германия). Для отличия этих труб от ПП-труб сами же производители дали им общее наименование — стабильные, или Stabi-трубы. Эти трубы фактически представляют собой все те же ПП-трубы (тех же стандартных диаметров), покрытых алюминиевой оболочкой, которую часто перфорируют для создания прочного сцепления полимера и металла — при производстве пропилен в вязко-текучем состоянии затекает в частые и мелкие отверстия алюминиевого слоя. Поверх армирующего слоя экструдируют очень тонкий слой полипропилена с единственной целью — защиты алюминиевой поверхности.

Металлополимерные трубы легко отличить от армированных ПП-труб, т.к. алюминиевый слой по поперечному сечению трубы всегда расположен посередине, а оба полимерных слоя — внутренний и наружный — одинаковы по толщине. Принципиальное же их отличие в том, что полиэтиленовые оболочки связаны с алюминиевой не механически, а специальным клеящим составом. Таким образом, ко всем положительным качествам дополняется еще одно — эффективный DD (защита от диффузии кислорода в теплоноситель).

Итак, обобщим преимущества металлополимерной трубы. Это:

— гибкость, даже при низких температурах;

— высокая стабильность формы;

— отсутствие диффузии кислорода;

— антикоррозийность;

— одна труба для разных областей применения;

— низкий коэффициент теплового линейного расширения (0,025 мм/м°С);

— небольшой удельный вес (масса 1 пог. м трубы в зависимости от толщины стенки и производителя — "Каучук-Пласт", Россия; Kisan, Польша; Valsir, Италия; Unicor, Германия; Oventrop, Германия; Henco, Бельгия; LG-Chemical (Ю.Корея) — находится в пределах: диаметром 16 мм — 0,097-0,475 кг; 20 мм — 0,140-0,900 кг; 25 мм — 0,180-0,900 кг);

— долгий срок службы (25-50 лет);

— низкая абсолютная шероховатость (0,003-0,005 мм);

— поставка бухтами по 100.200 м, что позволяет укладывать ее без стыков (особенно это актуально для напольной разводки, в т.ч. для "теплых" полов);

— пожаробезопасность (монтаж без применения сварки).

К недостаткам следует отнести все-таки меньшую, чем у металлических труб, механическую прочность.

Для выбора необходимой трубы необходимо знать, как читать маркировку. Обычно на ней последовательно приведены следующие данные:

— название производителя;

— наименование трубы (не всегда);

— наименование сертификата или стандарта (DVGW, ГОСТР и т.д.);

— название материала (внутренний слой — металл — внешний слой);

— технические условия, национальные стандарты (ТУ, DIN и т.д.);

— размер трубы в мм (внутренний/наружный диаметр или наружный диаметр х толщина стенки);

— предназначение трубы (радиаторное отопление — СО);

— рабочие параметры по давлению и температуре;

— номер партии, дата и время изготовления;

— страна или место изготовления;

— в конце записывается очень длинное число, указывающее погонный метр произведенной трубы.

Хочется предостеречь от применения некачественных труб, появившихся в последнее время на нашем рынке. Конечно же, существуют профессиональные методы определения подлинности труб, но наиболее простым и, как ни странно, действенным способом является проверка качества нанесения маркировки — у "фирменных" труб она не стирается.

Итак, мы попытались достаточно беспристрастно разобраться в преимуществах и недостатках большинства типов труб, чаще всего используемых для отопительных систем. Теперь выбор — за вами.

Структура армированной полипропиленовой трубы.

1 — защитный тонкостенный слой полимера; 2 — алюминиевая оболочка; 3 — полимерная труба.

Структура металлопластиковой трубы.

1, 5 — слои по 1,0-1,5 мм полиэтилена или другого полимера; 2, 4 — слои по 0,01-0,03 мм склеивающего состава;

3 — алюминиевый слой — 0,2-0,8 мм;

6 -продольный сварной шов.

Металлопластиковая труба в бухтах:

а — обычная;

б — в оболочке против конденсации;

в — с соединительными деталями.

Виды соединений металлопластиковой трубы:

а — монтаж арматуры с резьбовым соединением;

б — прессовое соединение к гребенке "Aquamodul";

в — прессовое соединение на монтажной шине.

Юрий ЯРМОЛЬЧИК, доцент Белорусского национального технического университета

Строительство и недвижимость. Статья была опубликована в номере 14 за 2004 год в рубрике уголок эксперта