Экономическая эффективность изготовления бетонной смеси на крупных заполнителях производства ОАО «Нерудпром»

Использование в последние годы в качестве крупного заполнителя для тяжелого бетона преимущественно гранитного щебня взамен более дешевого гравия и щебня из гравия увеличивает транспортные расходы и повышает себестоимость продукции.

Объем производства гравия и щебня из гравия ОАО "Нерудпром" увеличивается с каждым годом (табл.1). Характеристики нерудных строительных материалов, выпускаемых ОАО “Нерудпром”, удовлетворяют требованиям соответствующих ГОСТов.

Крупные заполнители используются для изготовления бетонных и железобетонных изделий. В табл. 2 приведены составы бетонной смеси, для которых рассчитана себестоимость бетонной смеси. Стоимость материалов принята по их отпускной цене, установленной предприятиями по состоянию на 01.02.2002: 1 т цемента М 500 — 60.000 руб., 1 т песка высшего класса — 2.258 руб., 1 т щебня гранитного фракции 5-20 мм — 7.308 руб., 1 т щебня из гравия фракции 5-20 мм — 4.064 руб., 1 т гравия фракции 5-20 мм — 2.668 руб. На сегодняшний день цены увеличились в среднем на 15%.

Для климатической зоны Республики Беларусь в требованиях для бетонных конструкций установлены марки по морозостойкости от F 25 и выше. Это ограничивает область применения щебня из гравия и гравия, производимого ОАО "Нерудпром". Согласно ГОСТ 26633-91 “Бетоны тяжелые и мелкозернистые. Технические условия”, в случае необходимости применения заполнителей с показателями качества ниже требований, указанных в стандартах, предварительно должно быть проведено их исследование в бетонах в специализированных лабораториях.

По техническому заданию ОАО "Нерудпром" отраслевой научно-исследовательской лабораторией модифицированного бетона Белорусского национального технического университета (далее БНТУ) была выполнена научно-исследовательская работа по теме: “Исследование физико-технических свойств крупного заполнителя производства ОАО "Нерудпром" и область его применения”. В качестве сравнения использовался гранитный щебень РУП “Гранит”.

Для изготовления бетонных образцов в качестве крупного заполнителя использовался щебень из гравия ДСЗ “Крапужино”, гравий ДСЗ “Заславль” и гранитный щебень РУП “Гранит” г.п. Микашевичи фракции 5-20 мм. Подбор составов бетона (табл.2) осуществлялся исходя из класса бетона по прочности на сжатие В15 (М200) — составы 1-3, В 25 (М300) — составы 4-6 и В 30 (М 400) — составы 7-9. Подвижность бетонной смеси ОК — 1-4 см. Доля песка в смеси заполнителей составляет 40%. Использовался цемент М 500ДО производства ОАО “Красносельскцемент”.

Бетонная смесь изготавливалась в лабораторной мешалке принудительного действия. Время перемешивания компонентов составляло 3 минуты.

Результаты испытаний показывают (табл.3), что прочность бетонных образцов состава № 1, 2 и 3 отличается незначительно и находится в пределах 17,7-18,3 МПа. Следовательно, на низкомарочных бетонах прочностью до М 150 — М 200 прочность крупного заполнителя не оказывает большого влияния на прочность бетона. Разрушение бетонных образцов при испытании происходило по зоне контакта: цементный камень — заполнитель. Бетон разрушался от поперечного растяжения. По результатам испытаний на прочность на сжатие составов № 3, 4 и 5 можно сделать вывод, что в составах, в которых в качестве крупного заполнителя использовался гранитный щебень и щебень из гравия, класс бетона соответствует классу В 25 (М 300). На крупном заполнителе класс бетона приближается к классу В 22,5 (М 250). Отличие в прочности бетонных образцов составов № 7, 8 и 9 значительно. Если прочность бетона состава №7 соответствует классу В 30 — В 35, то в составах 8 и 9 — классу В 27,5 и В 25 соответственно. Бетон разрушался от сквозных трещин, пронизывающих как цементный камень, так и заполнители. Здесь важную роль в конечной прочности бетона, помимо качества поверхности зерен заполнителя, сыграла прочность заполнителя.

Данные морозостойкости приведены в табл.3. Уменьшение морозостойкости бетона на гравии связано с наличием слабых зерен в гравии и окатанной формой самих зерен, что облегчает прохождение воды сквозь тело бетона в зоне контакта заполнителя и растворной части. Это, в конечном итоге, и приводит к “размораживанию” бетонных образцов.

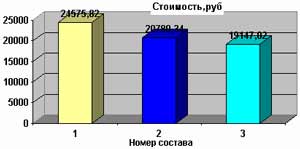

Анализируя полученные данные (табл.2), можно сделать заключение, что на всех составах бетона: с низким (в 230 кг/м 3), средним (250 кг/м 3) и высоким (460 кг/м 3) расходом цемента себестоимость бетонной смеси на щебне из гравия ниже на 10-18%, чем себестоимость бетонной смеси на гранитном щебне. Себестоимость бетонной смеси на гравии ниже на 20-28%, чем себестоимость бетонной смеси на гранитном щебне. При повышенном расходе мелкого заполнителя в бетонной смеси уменьшается расход щебня и гравия. Соответственно уменьшается и разница в себестоимости бетонной смеси. Тем не менее, себестоимость бетонной смеси на щебне из гравия оказалась ниже на 12%, а на гравии — ниже на 32% по сравнению с бетонной смесью на гранитном щебне (составы №10, №11 и №12, табл.2).

Для достижения одинаковой прочности бетона на различных видах крупного заполнителя были запроектированы составы бетонной смеси №13, №14 и №15 (табл.2). При этом увеличение расхода цемента в сравнении с гранитным щебнем составило на щебне из гравия 20 кг/м 3, а на гравии — 45 кг/м 3. Себестоимость бетонной смеси оказалась ниже на щебне из гравия на 8,7%, а на гравии — на 9,3%. Из этого следует, что даже для достижения одинаковой проектной прочности бетона при увеличении расхода цемента можно экономить до 10% себестоимости продукции.

Если в расчетах учесть транспортные расходы, экономическая эффективность увеличивается еще на 5-15% в зависимости от перевозки крупного заполнителя.

Повторные испытания по подбору составов бетона на основе щебня из гравия фракции 5-20 были проведены в лаборатории ОАО “Минский домостроительный комбинат”, которые подтвердили результаты испытаний, выполненных в лаборатории модифицированного бетона БНТУ.

Отказ предприятий — производителей бетонных и железобетонных изделий и конструкций применять в качестве крупного заполнителя в бетонной смеси щебень из гравия является неоправданным и экономически нецелесообразным. На основании изложенного можно сделать следующие выводы:

— Гравий в качестве крупного заполнителя возможно использовать в бетонах с требованиями по морозостойкости до марки F 100. Наиболее рационально применение гравия в низкомарочных бетонах с классом прочности на сжатие до В 15 — В 20, где не предъявляются высокие требования по морозостойкости.

— В качестве крупного заполнителя щебень из гравия допустимо использовать в бетонах с требованиями по морозостойкости до марки F 150 с классом прочности на сжатие до В 25.

— Себестоимость 1 м3 бетонной смеси на щебне из гравия на 10-18% ниже, чем себестоимость бетонной смеси на гранитном щебне.

— Себестоимость 1 м3 бетонной смеси на гравии на 20-32% ниже, чем себестоимость бетонной смеси на гранитном щебне.

Таблица 1. Объем производства крупного заполнителя ОАО "Нерудпром"

| Наименование предприятия | За 2001 г. тыс. м3 | За 2002 г. тыс. м3 | ||

| Щебень из гравия | Гравий | Щебень из гравия | Гравий | |

| ДСЗ “Заславль” | 55,2 (в т.ч. смеси фракции 5-20 мм – 21,1) | 44,0 | 48,4 (в т.ч. смеси фракции 5-20 мм — 24,1) | 54,0 |

| ДСЗ “Крапужино” | 62,6 (в т.ч. смеси фракции 5-20 мм — 50,9) | 49,7 | 66,2 (в т.ч. смеси фракции 5-20 мм — 34,7) | 52,4 |

| ДСЗ “Волма” | 25,4 (в т.ч. смеси фракции 5-20 мм — 22,0) | 40,6 | 43,9 (в т.ч. смеси фракции 5-20 мм — 27,4) | 63,5 |

| Общее количество | 143,2 (в т.ч. смеси фракции 5-20 мм — 94,1) | 134,3 | 158,5 (в т.ч. смеси фракции 5-20 мм — 86,2) | 169,9 |

Таблица 2

| Номер состава | Расход составляющих на 1 м3 бетона | Класс (марка) бетона | Себестоимость бетонной смеси, тыс.руб. | |||||

| Цемент | Песок | Вода | Щебень гранитный | Щебень из гравия | Гравий | |||

| Состав 1 | 230 | 870 | 140 | 1170 | - | - | В 15 (М 200) | 24,6 |

| Состав 2 | 230 | 870 | 140 | - | 1170 | - | В 15 (М 200) | 20,8 |

| Состав 3 | 230 | 870 | 140 | - | - | 1170 | В 15 (М 200) | 19,1 |

| Состав 4 | 350 | 750 | 180 | 1120 | - | - | В 25 (М 300) | 31,1 |

| Состав 5 | 350 | 750 | 180 | - | 1120 | - | В 25 (М 300) | 27,5 |

| Состав 6 | 350 | 750 | 180 | - | - | 1120 | В 20 (М 250) | 25,9 |

| Состав 7 | 460 | 710 | 200 | 1050 | - | - | В 30 (М 400) | 37,1 |

| Состав 8 | 460 | 710 | 200 | - | 1050 | - | В27,5(М350) | 33,7 |

| Состав 9 | 460 | 710 | 200 | - | - | 1050 | В 25 (М300) | 29,4 |

| Состав 10 | 350 | 860 | 180 | 1020 | - | - | В 25 (М300) | 30,8 |

| Состав 11 | 350 | 860 | 180 | - | 1020 | - | В 25 (М300) | 27,3 |

| Состав 12 | 350 | 860 | 180 | - | - | 1020 | В22,5(М300) | 23,2 |

| Состав 13 | 350 | 750 | 180 | 1120 | - | - | В 25 (М300) | 31,1 |

| Состав 14 | 370 | 740 | 185 | - | 1110 | - | В 25 (М300) | 28,6 |

| Состав 15 | 395 | 730 | 190 | - | - | 1080 | В 25 (М300) | 28,4 |

Таблица 3. Морозостойкость бетона на различных видах и типах крупного заполнителя

| Номер состава | Прочность бетона на сжатие, МПа | Марка по морозостойкости |

| 1 | 18,3 | F 75 |

| 2 | 18,8 | F 75 |

| 3 | 17,7 | F 75 |

| 4 | 34,5 | F 150 |

| 5 | 32,4 | F 100 |

| 6 | 27,8 | F 100 |

| 7 | 44,2 | F 250 |

| 8 | 37,1 | F 150 |

| 9 | 33,7 | F 150 |

Таблица 4. Зерновой состав крупного заполнителя

| Наименование, тип заполнителя | Содержание зерен размером, % (по массе) | ||

| Диаметр отверстий сит, мм | |||

| 20 | 10 | 5 | |

| Гравий ДСЗ “Заславль” | |||

| Частные остатки на ситах, % по массе | 5,5 | 55,0 | 39,5 |

| Гравий ДСЗ “Крапужино” | |||

| Частные остатки на ситах, % по массе | 5,2 | 50,0 | 44,8 |

| Гравий ДСЗ “Волма” | |||

| Частные остатки на ситах, % по массе | 0,5 | 59,2 | 40,3 |

| Щебень из гравия ДСЗ “Заславль” | |||

| Частные остатки на ситах, % по массе | 4,6 | 45,1 | 50,3 |

| Щебень из гравия ДСЗ “Крапужино” | |||

| Частные остатки на ситах, % по массе | 3,6 | 74,4 | 22,0 |

| Щебень из гравия ДСЗ “Волма” | |||

| Частные остатки на ситах, % по массе | 8,1 | 72,3 | 19,6 |

Таблица 5. Характеристика крупного заполнителя

| Наименование, тип заполнителя | Содержание зерен слабых пород, % (по массе) | Содержание зерен пластинчатой и игловатой формы, % (по массе) | Потеря массы, % | Потеря массы, % |

| Гравий ДСЗ “Заславль” | 6,72 | 3,39 | 9,40 | 26,70 |

| Гравий ДСЗ “Крапужино” | 7,01 | 6,90 | 13,05 | 31,50 |

| Гравий ДСЗ “Волма” | 5,45 | 3,61 | 11,10 | 28,60 |

| Щебень из гравия ДСЗ “Заславль” | 6,72 | 15,60 | 15,60 | 30,00 |

| Щебень из гравия ДСЗ “Крапужино” | 7,30 | 18,60 | 16,00 | 28,45 |

| Щебень из гравия ДСЗ “Волма” | 7,18 | 17,70 | 15,90 |

Л.С. Кураш, С.Г. Зенькевич, ОАО "Нерудпром"

Строительство и недвижимость. Статья была опубликована в номере 09 за 2003 год в рубрике бетон