Строительство дорожных покрытий площадок и магистралей из укатываемых бетонных смесей.

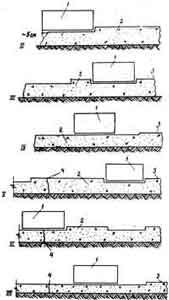

Рис. 1. Конструкция дорожной одежды четырех опытных участков на автомагистрали В266 в ФРГ: 1-слой щебеночно-мастичного асфальтобетона 0/11 толщиной 4 см; 2-слой укатанного бетона 0/16 толщиной 10 см; 3-слой укатанного бетона 0/22 толщиной 24 см на первом участке и 18 см на трех остальных; 4-морозозащитный слой; 5-нижний слой асфальтобетонного покрытия толщиной 4 см; 6-тонкослойное покрытие "Samiseal"; 7-двухслойное тонкослойное покрытие толщиной 2 см.

Фото 2. Устройство слоя дорожного покрытия из укатываемого бетона на участке дороги в г. Ламмертсфен в ФРГ асфальтоукладчиком Super 1700 фирмы "Voegele AG" с брусом высокого уплотнения.

Фото 3. Укладка слоя укатываемого бетонного покрытия магистрали в США тяжелыми асфальтоукладчиками модели ВК106 фирмы "Blaw-Knox", расположенными по ширине проезжей части дороги ступенчато.

Фото 4. Укатка слоя дорожного покрытия комбинированным катком модели BW211AB фирмы "Bomag" (ФРГ).

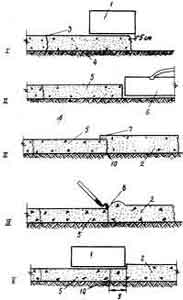

Рис. 5. Технология уплотнения двух смежных свежеуложенных полос дорожного покрытия из укатываемого бетона, разработанная в США: 1 - валец катка; 2 - покрытие из свежеуложенного бетона; 3 - неуплотненный продольный край 30-45 см; 4 - продольный "свежий" шов II-VII - этапы уплотнения свежеуложенного бетона.

Рис. 6. Технология уплотнения примыкающей к затвердевшему укатываемому бетону продольной полосы дорожного покрытия, разработанная в США: 1 - валец катка; 2 - покрытие из свежеуложенного бетона; 3 - продольный свежий шов; 4 - уплотненный бетон; 5 - затвердевший бетон; 6 - нож грейдера; 7 - перекрытый (на 7 см) "холодный" шов свежим бетоном; 8 - перемещение свежеуложенного бетона за пределы "холодного" шва; 9 - уплотнение свежеуложенного бетона над "холодным" швом; 10 - "холодный шов; I-V - этапы образования "холодного" шва.

Приготовление жесткой бетонной смеси

По мнению американских дорожных специалистов, для приготовления укатываемых бетонных смесей необходимы смесительные установки принудительного действия, в которых относительно небольшое количество воды равномерно распределяется по всему замесу. В этом случае часто используются двухвальные лопастные смесительные установки, обычно применяемые для приготовления асфальтобетонных смесей.

Производительность бетонного завода по выпуску укатываемых бетонных смесей должна соответствовать производительности укладочных и уплотняющих средств. Американские дорожные специалисты рекомендуют использовать бетонные заводы с производительностью не менее 250 т/ч качественной хорошо перемешанной жесткой бетонной смеси.

На строительстве участка автомагистрали с покрытием из укатываемого бетона в г. Берлингтоне (США) смесь приготавливали в двухвальном лопастном смесителе непрерывного действия фирмы "Barber-Greene" производительностью 600 т/ч. Цемент подавали в смеситель ленточным транспортером, песок и гравий - в три бункера питания с помощью фронтальных погрузчиков и затем по транспортеру в смеситель. Подача воды постоянно контролировалась и корректировалась для обеспечения требуемой удобообрабатываемости. Каждые три минуты перемешивалось 7,4 м 3 смеси.

В лопастном смесителе лопасти прикреплены к одному или нескольким горизонтальным валам, вращающимся внутри неподвижного барабана или лотка. В нем целесообразно перемешивать жесткие и тощие бетонные смеси.

В Швеции рекомендуют приготавливать жесткие бетонные смеси, уплотняемые укаткой, в стационарных гравитационных смесительных установках, которые могут быть наполнены на 0,75 объема барабана для получения однородной тщательно перемешанной укатываемой смеси. Время перемешивания должно быть больше. Это приводит к тому, что выход смеси из установки составляет 0,667 от производительности смесителя при выпуске пластичной бетонной смеси.

В ФРГ для производства жесткой бетонной смеси применяют бетоносмесительные установки производительностью 70 м 3/ч. При строительстве автомобильной магистрали В266 использовали автобетоносмесителй с двухвальным смесителем принудительного действия.

В Испании жесткую бетонную смесь приготавливают на бетонных заводах и установках непрерывного действия для производства цементогрунтовых смесей, оборудованных дополнительными дозаторами цемента и золы.

Транспортирование жесткой бетонной смеси

В США требования к транспортировке жестких бетонных смесей такие же, как для обычного бетона, в соответствии с ACI Committee 304.

В большинстве стран жесткую бетонную смесь транспортируют к месту укладки в автомобилях-самосвалах, снабженных специальными защитными средствами от влияния погодных условий. Количество автомобилей-самосвалов должно соответствовать темпам укладки смеси в покрытие дорог и укатки слоев дорожного покрытия.

В США для транспортирования жесткой бетонной смеси часто используют автобетоносмесители с наклонной осью (ASTM 94), перемешивающие смеси с максимальным размером зерен минерального заполнителя 38 мм.

В ФРГ жесткую бетонную смесь подвозят на место укладки в передвижных бетономешалках, оборудованных одновальными смесителями принудительного действия, а также, в автомобилях-самосвалах грузоподъемностью 10-12 м 3.

Время транспортирования должно быть рассчитано так, чтобы жесткая бетонная смесь была уложена в дорожное покрытие и уплотнена в течение 60 мин после ее приготовления на бетонном заводе.

Строительство покрытий магистралей и дорог из укатываемого бетона

С увеличением нагрузки на ось грузовых автомобилей изменяются параметры и сама конструкция дорожной одежды. При устройстве цементобетонного покрытия дорог необходимо увеличивать толщину слоев такого покрытия. Если же стандартным методом устраивают битумосодержащие слои покрытия, предусматривающие движение тяжелых транспортных средств, необходимо наряду о обязательным изменением (увеличением) толщины слоев покрытия отработать технологию приготовления асфальтобетонной смеси, особенно при строительстве автомагистралей и дорог первой категории.

В связи с этим в ФРГ были проведены опытные работы, которые позволили изучить прогрессивные технологии строительства дорог. Эти работы осуществлялись при строительстве федеральной дороги В266 с использованием покрытия из укатываемого бетона и верхним битумосодержащим слоем.

Покрытие из укатываемого бетона по сравнению с обычным цементобетонным покрытием имеет следующие преимущества: движение транспорта по вновь устроенному покрытию может быть открыто сразу же после укатки, и можно использовать те же машины, что и при обычном асфальтобетонном покрытии.

На основе опыта эксплуатации дорог с покрытием из укатываемого бетона выявились сложности, связанные с шероховатостью и ровностью такого покрытия. Поэтому такое покрытие не рекомендуется использовать для верхнего слоя покрытий дорог со скоростным движением. Решить одну из проблем можно способом комбинации покрытий из укатываемого бетона и битумосодержащих покрытий (см. рис. 1).

При разработке конструкций дорожной одежды опытных участков специалисты-дорожники ФРГ консультировались со специалистами таких стран, как Франция, Норвегия, Испания, в которых технология устройства слоев покрытия дорог из укатываемых бетонных смесей хорошо отработана и широко используется при строительстве новых и реконструкции старых дорог и магистралей.

Прогнозируемая интенсивность движения транспорта на дороге В266 составляет 500 авт/сут., что составляет верхний предел для дорог третьего класса в соответствии со стандартом BST. Дорога запланирована двухполосной в обоих направлениях с шириной проезжей части 10,25 м и песчаными обочинами. Длина каждого опытного участка около 800 м.

На трех участках верхний слой покрытия толщиной 4 см устраивали из щебеночно-мастичного асфальтобетона с размером зерен 0/11 мм в соответствии со стандартом ZTV bit StB, используя при этом битум марки В80. Известно, что такая смесь благодаря повышенному содержанию битума обладает большей стойкостью к образованию отраженных трещин.

На участке 1 несущий слой из укатанного бетона имеет общую толщину 24 см и состоит из двух слоев: нижнего слоя с использованием заполнителя размером зерен 22 мм и верхнего слоя - 16 мм. Большинство зерен размером свыше 8 мм - представляют собой дробленую горную породу, используемую для обеспечения прочности сразу после уплотнения. На свежеукатанном бетоне нарезают швы с шагом, как и на несущем слое с гидравлическим вяжущим под битумосодержащим слоем не больше 14 см (согласно стандарту ZTVT ST 86 раздел 3.1.3). Расстояние между поперечными швами составляет 2,50 м. На участке 1 устраивали нижний слой асфальтобетонного покрытия толщиной 4 см из минерального заполнителя фракции 0/16 мм. Перед укладкой асфальтобетонной смеси поверхность слоя укатываемого бетона очищали и наносили неустойчивую катионовую битумную эмульсию (V 70К), модифицированную полимером, из расчета 2,5 кг/м 2. Затем распределяли щебень фракции 2/5 мм из расчета 3-5 кг/м 2.

Двухслойное битумосодержащее дорожное покрытие обладает высокой стойкостью к трещинообразованию и высоким качеством поверхности, но с точки зрения образования колей от шин автомобилей и экономичности желательна дальнейшая работа над снижением толщины дорожного покрытия.

На участке 2 отсутствует нижний слой асфальтобетонного покрытия. Для перекрытия трещин на слой укатываемого бетона распределяли материал Samiseal SC из расчета 2,5 кг/м 2 и уплотняли. В качестве вяжущего использовали модифицированный резиной битум с высоким показателем растяжения.

Материал Samiseal SC c успехом используют в США и Австралии для перекрытия трещин под тонкослойными битумосодержащими слоями дорожной одежды.

На участке 3 с целью проверки другого, более экономичного решения, верхний слой дорожного покрытия укладывали на предварительно обработанную поверхность укатываемого бетона катионоактивной битумной эмульсией V70К, модифицированной полимером (как и на участке 1).

На участке 4 укладывали холодным способом двухслойное тонкослойное дорожное покрытие толщиной 2 см, которое служит в качестве поверхностного слоя износа и создания ровной поверхности. Верхняя кромка этого слоя на 2 см ниже кромки обычных покрытий проезжей части дороги.

Гранулометрический состав заполнителей должен соответствовать кривой гранулометрического состава для несущих слоев с гидравлическим вяжущим и заполнителем с максимальным размером зерен от 16 до 22 мм.

Содержание цемента рассчитывают так, чтобы готовый укатываемый бетон имел марку В25 в соответствии с DIN 1045, причем содержание воды должно быть несколько ниже оптимального, чтобы обеспечить раннюю прочность укатываемому бетону.

Бетон приведенного выше состава был испытан на морозостойкость. После 100 циклов попеременного замораживания и оттаивания в водонасыщен ном состоянии установлена высокая морозостойкость такого состава бетонной смеси. Стойкость укатываемого бетона такого состава к попеременному замораживанию и оттаиванию несколько ниже, чем у пористого бетона, но выше, чем у бетона марки В35. Это зависит от степени уплотнения бетонной смеси, которая должна быть 98%.

С учетом ширины проезжей части дороги и толщины покрытия, а также требования, чтобы верхний слой был уложен на нижний в течение 120 мин, рассчитано, что доставка бетонной смеси на строительный участок должна составлять 200 м 3/ч. Для приготовления бетонной смеси использовали мобильную компактную смесительную установку мощностью З30 кВт и массой 182 т.

При укладке содержание воды в смеси не должно превышать проектной величины, допустимое отклонение 0,5%. Поэтому требуется постоянный контроль за влажностью заполнителя и при транспортировании смеси в грузовом автомобиле ее необходимо накрывать водонепроницаемым тентом. Морозозащитный слой должен быть влажным, в противном случае его необходимо увлажнить. Для достаточного уплотнения укладываемой смеси использовали асфальтоукладчик модели Super 1700 фирмы "Voegele AG" с мощным брусом высокого уплотнения (см. фото 2). В результате достигнута плотность по Проктору 90%. Укладку первого слоя выполняли асфальтоукладчиками, расположенными по ширине проезжей части дороги ступенчато, после чего производили уплотнение (см. фото 3).

Уплотнение на опытных участках выполняли следующим образом: тандемным 10-тонным катком за один проход (без вибрации), таким же катком с вибрацией за два прохода, виброуплотнением кромки швов (только на верхнем слое покрытия), комбинированным виброкатком на резиновом ходу массой 9,9 т с низкой частотой колебаний за два прохода.

В результате были сделаны следующие выводы.

Благодаря подобранной комбинации катков достигается степень уплотнения 98% и создается поверхность закрытого типа. Ранняя прочность готового слоя настолько высока, что грузовой автомобиль, полностью загруженный бетонной смесью, не оставлял на поверхности покрытия дороги заметного следа.

Сцепление верхнего слоя с нижним можно обеспечить в том случае, если придать шероховатость поверхности нижнего слоя после его уплотнения. Это выполняется стальными гребнями, укрепленными на ковшовом погрузчике.

Сохранение требуемой ровности в значительной степени зависит от виброуплотнения кромок швов, которое выполняют виброплитой с приваренным ножом. Полученная таким образом ровность покрытия дороги соответствует требованиям строительных стандартов.

Для достижения необходимой конечной прочности поверхность дорожного покрытия из укатываемого бетона выдерживали во влажном состоянии в течение 7 дней.

Военно-инженерным корпусом в Fort Hood (штат Техас, США) для стоянки танков и тяжелых самолетов был построен участок покрытия площадки общей площадью 16,7 тыс. м 2. Толщина покрытия составляла 25 см. Такое дорожное покрытие рассчитывалось на нагрузку 55 тыс. кгс и было построено за 11 дней. Проектом предусматривалось строительство опытных участков с использованием двух составов укатываемых бетонных смесей.

В смеси первого состава максимальная крупность заполнителя достигала 37,5 мм (по АSTMC 33), расход цемента составлял 185 кг/м 3 (тип 1), золы уноса - 92 кг/м 3 (тип С), в/ц (водоцементное отношение) составило 0,34, в смеси второго состава - максимальная крупность заполнителя не превышала 19 мм, расход цемента составил 223 кг/м 3 (тип 1), золы уноса - 110 кг/м 3 (класс С), в/ц = 0,3.

Бетонную смесь приготавливали в лопастных смесителях непрерывного действия, транспортировали в автомобилях-самосвалах и распределяли слоем толщиной 280-300 мм на щебеночное основание толщиной 15 см, укрепленное цементом, при помощи асфальтоукладчика полосами шириной по 4,3 м. Уложенную укатываемую бетонную смесь уплотняли дорожным катком с вибрацией, рабочей массой катка 10 т, за четыре прохода (см. фото 4).

По проекту предполагали нарезать деформационные швы через 15,2 м, но из-за сильного выкрашивания кромок шва предпочли произвольное трещинообразование. Расстояние между усадочными трещинами составило 12,2-30,5 м и более. Первоначальный уход осуществляли с помощью влажных матов, затем пленкообразующими материалами, но в дальнейшем от применения влажных матов отказались и использовали только пленкообразующий материал. Через месяц после строительства площадки из дорожного покрытия были выпилены контрольные образцы.

После 19 месяцев эксплуатации общее состояние покрытия было удовлетворительным. Выкрашивание происходило около "холодных" швов. При использовании смеси первого состава текстура поверхности дорожного покрытия была лучше, трещинообразование и выкрашивание вдоль трещин было менее значительным, чем при использовании смеси второго состава. При этом было сэкономлено 15% от запроектированной стоимости железобетонного покрытия.

В Fort Luise (штат Вашингтон) был устроен опытный участок дорожного покрытия из укатанного бетона протяженностью 213 м и шириной 7 м. Использовали три состава бетонной смеси: два состава с минеральным заполнителем из природного гравия и песка с максимальным размером зерен 19 мм (по АSТМС 33), но отличающихся соотношением крупного и мелкого заполнителя, с расходом цемента соответственно 190 и 230 кг/м 3 (тип 1), золы уноса (класс Г) 102 и 109 кг/м 3 и в/ц = 0,32 и в/ц = 0,3. Для приготовления смеси третьего состава использовали минеральный заполнитель с размером зерен 16 мм (с гранулометрическим составом, обычно применяемым для асфальтобетонных смесей), расход цемента составлял 296 кг/м 3 (тип 1) и в/ц = 0,41.

Смесь приготавливали в лопастном смесителе непрерывного действия, транспортировали в автомобилях-самосвалах и распределяли асфальтоукладчиком слоем толщиной 24-27 см с утолщением к краям.

Дорожное покрытие укладывали двумя полосами шириной по 3,5 м. При этом устраивали "холодные" и "свежие" швы. Смесь уплотняли виброкатком с гладкими вальцами за четыре прохода, катком на резиновых шинах с целью улучшения текстуры поверхности покрытия - за два прохода по одному следу.

Деформационные швы в течение первых 24 ч было трудно нарезать из-за выкрашивания кромок. Их нарезали через четыре дня. Через три недели после строительства из покрытия были выпилены контрольные образцы.

При применении бетонной смеси с заполнителем размером 16 мм получили более плотную текстуру поверхности дорожного покрытия, но улучшение ровности покрытия было незначительным.

В свежем строительном шве достигались хорошее уплотнение и сцепление с уложенным бетоном. В "холодных" швах наблюдалось много пустот и раковин. Было устроено утолщение скошенных кромок. Образование поперечных усадочных трещин не происходило при нарезке швов спустя четыре дня, при больших перерывах наблюдалось произвольное трещинообразование с интервалами 12-30 м.

Уплотнение слоев дорожного покрытия из укатываемой бетонной смеси

Критерием уплотнения бетона служит достижение требуемой прочности при минимальном числе прохода дорожных катков. Американские дорожные специалисты рекомендуют следующую схему уплотнения двух смежных полос покрытия шириной 5,5-4,5 м (см. рис.5).

Первый этап заключается в определении консистенции распределенной бетонной смеси статическими проходами виброкатка (без вибрации).

Второй этап - уплотнение катком с включенными вибраторами. Необходимо сделать не менее двух проходов по внешнему краю (к обочине дороги) первой уложенной полосы таким образом, чтобы валец катка выступал (нависал), над кромкой бетона на 2,5-5 см, что ограничивает в дальнейшем его перемещение в сторону обочины.

Третий этап заключается в перемещении катка к внутреннему краю и укатка полосы покрытия в 30/35 см от края (не менее двух проходов).

Четвертый этап - уплотнение средней части полосы покрытия катком (не менее двух проходов катка по одному следу).

Эту схему уплотнения повторяют таким образом, чтобы по каждому следу каток прошел не менее четырех раз.

Пятый этап - распределяют бетонную смесь по смежной (примыкающей) полосе и производят уплотнение, аналогичное третьему этапу.

Шестой этап - оставшиеся неуплотненные на первой полосе 30-45 см уплотняют вместе со второй полосой.

Седьмой этап аналогичен четвертому. Однако этот этап может соответствовать второму этапу, если по проекту укладывают только две полосы. Схема уплотнения повторяется на второй полосе таким образом, чтобы по одному следу каток прошел не менее четырех раз.

При такой схеме уплотнения между двумя смежными полосам образуется так называемый "свежий" шов (уплотнение смежной полосы произведено не более, чем через 90 мин).

Если смежная полоса дорожного покрытия будет уложена позднее, чем через 90 мин, то образуется так называемый продольный "холодный" шов (бетон затвердел) - см. рис. 6. Перед распределением бетонной смеси на смежной полосе вертикальная поверхность края затвердевшего бетона тщательно очищается и смачивается водой (этап 3).

При распределении бетонной смеси на второй полосе в примыкающей зоне свежий бетон перекрывает уложенную полосу затвердевшего бетона на ширину 7,5-8 см (см. рис. 6, этап 2). На этой полосе (7,5-8 см) смесь вручную перемещают в сторону свежеуложенного бетона, образуя валик (этап 4) и затем катком (с выключенным вибратором) уплотняют шов, захватывая полосу свежеуложенного бетона шириной 30 см /не менее двух проходов (этап 5).

Если требуемая плотность покрытия не достигнута, уплотнение повторяют по приведенной схеме. В течение процесса уплотнения каток с включенными вибраторами нельзя останавливать. Вибраторы мож-но останавливать за 1-1,5 м до полного торможения катка, в противном случае образуются просадки на покрытии. Оператор должен регулировать скорость движения катка (в пределах 3-3,2 км/ч), амплитуду и частоту колебаний вальца.

После двух проходов катка на пневмошинах рекомендуется сразу же производить уплотнение виброкатком, следом за которым можно использовать легкий двухвальцовый каток.

В США используют двухвальцовый виброкаток массой 10 т, пневмокаток массой 20 т с давлением в шинах 0,55-0,63 МПа, двухвальцовый статический каток. В случае применения такой технологии уплотнения свежеуложенной укатываемой бетонной смеси (при распределении смеси асфальтоукладчиком) обеспечивается плотность бетона 96,5%.

Евгений МАРГАЙЛИК, инженер и патентовед ВОИР

Строительство и недвижимость. Статья была опубликована в номере 48 за 1999 год в рубрике техника