Проектирование состава новой асфальтобетонной смеси при регенерации асфальтобетона в США

К изменению состава и свойств битума в асфальтобетонных слоях покрытия дорог приводят следующие процессы: испарение масел, происходящее в поверхностном слое битума незначительной толщины и зависящее от содержания в нем легколетучих компонентов, вязкости и температуры; оксиполимеризация и частичная полимеризация компонентов битума в основном на внешней поверхности вяжущего, подвергающегося непосредственному воздействию света и ультрафиолетовых лучей; поликонденсация, происходящая под влиянием кислорода.

Кислород воздуха вызывает нарушение структуры битума и приводит к увеличению его молекулярной массы. Причем адсорбция битума возрастает, то есть степень прилипания битума к каменному материалу по мере старения асфальтобетона увеличивается. Битум от соприкосновения с воздухом окисляется, а под лучами солнца окислительные процессы протекают более энергично в результате нагревания покрытия дороги и фотохимических реакций.

Полимеризация битума связана с повышением его вязкости и прочности асфальтобетона. Однако увеличение вязкости битума делает дорожное покрытие более хрупким, в результате увеличивается износ верхнего слоя дорожного покрытия и уменьшается деформативная способность его, что приводит к появлению трещин.

Постоянно действующие атмосферные факторы изменяют качество асфальтобетона, его состояние, при этом в большинстве случаев происходят необратимые процессы. Битум является основным составляющим, определяющим старение асфальтобетона, в то же время кислород - главный фактор, изменяющий свойства битума. При окислительной полимеризации битума минеральный материал оказывает каталитическое воздействие, что приводит к увеличению количества высокомолекулярных соединений.

Важным фактором в процессе старения является адсорбция битума на поверхности минеральных частиц. При использовании пористых материалов адсорбция битума может происходить не только на внешней, но и на внутренней поверхности частиц.

Процесс разрушения асфальтобетонного дорожного покрытия следует представлять как внутренний износ в результате постепенного измельчения каменного скелета дорожной конструкции. Дезинтеграция каменного скелета в течение первых 2-3 лет эксплуатации не приводит к ухудшению прочностных характеристик дорожного асфальтобетона, так как в этот период образующаяся каменная мелочь вступает в контакт с имеющимся в некотором избытке вяжущим. Напряжения сдвига так же, как и сжимающие, ведут к постепенной дезинтеграции каменного скелета, потому что в точках контактов зерен при их взаимном перемещении возникают скалывающие напряжения. Дезинтеграция минеральной части может произойти в результате наличия остаточной пористости асфальтобетона, так как вода, проникая глубже в поры, может вызвать его разрушение. Основная роль при дезинтеграции скелетной части асфальтобетона принадлежит механическим нагрузкам. При движении транспортных средства зерна минеральной части асфальтобетона подвергаются динамическому наргужению, при котором контактное напряжение может значительно превысить предел прочности этого материала и вызвать разрушение.

По мере старения битума понижаются его когезия, адгезия и пластичность. Деформативная способность асфальтобетона падает. Физико-механические свойства дорожного асфальтобетона при его старении главным образом зависят от структуры битума, определяемой его химическим составом и интенсивностью воздействия погодно-климатических и транспортных факторов.

Одним из путей регенерации асфальтобетона является его пластификация. Введение пластификаторов не только восстанавливает деформативную способность асфальтобетона, но даже значительно улучшает ее по сравнению с исходными показателями. Улучшение деформативных свойств старого асфальтобетона при пластификации объясняется изменением коллоидной структуры битума.

Для сохранения свойств асфальтобетона нужно в состав разогретой асфальтобетонной смеси добавить определенное количество минеральных материалов: песка, щебня, иногда минерального порошка.

При введении пластификатора в старый дорожный асфальтобетон имеет место внешняя пластификация асфальтобетонов, твердых асфальтенов и твердых смол, входящих в состав битума, под действием компонентов ароматического характера, содержащихся в экстракте селективной очистки масляных фракций нефти и являющихся хорошими растворителями асфальтенов. В процессе температурной обработки старого асфальтобетона происходит размягчение битума, который стекает с поверхности каменного материала, пленка его утончается и образуется определенное количество свободного объемного битума.

В США в штатах Флорида и Мичиган были проведены исследования по проектированию оптимальных составов регенерированных асфальтобетонных смесей, определению их характеристик и усталостной прочности асфальтобетона.

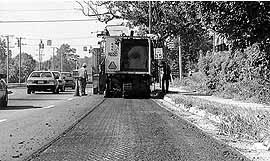

В результате исследований было решено удалить верхний слой покрытия на реконструируемом участке дороги В-1 толщиной 7,6 см, регенерировать старый асфальтобетон и заменить им снятый слой покытия, а затем устроить слой износа толщиной 3,2 см.

В качестве пластификатора была использована битумная эмульсия (состав AER). Для выделенного из старого асфалтобетона битума и его смеси с пластификатором при различных процентных соотношениях определялась вязкость при разных температурах.

При строительстве нового слоя покрытия на одной из автомобильных дорог в штате Мичиган асфальтобетонную смесь распределяли в виде тонкого слоя по неармированному бетонному основанию. При испытании образцов старого асфальтобетона, взятых из верхнего слоя покрытия, установлено, что содержание битума находится в пределах от 5,7 до 6,7%. Глубина проникания иглы старого битума от 8 до 26 со средним значением 14. Новая асфальтобетонная смесь содержала 15% старого асфальтобетона и 85% нового минерального материала. Ее использовали для строительства оснований дорожной одежды толщиной 30,5 см. На основание были уложены два слоя из новой асфальтобетонной смеси: выравнивающий, толщиной 3,2 см и слой износа толщиной 2,5 см.

Битум АС-5, используемый в качестве пластификатора, имеет следующие свойства: вязкость, Па•с, при температуре: 60°С-50С10, 135°С - не менее 0,11, после прогрева в тонкой пленке - 200; глубина проникания иглы при 25°С, 0,1 мм, - не менее 120; растяжимость при 25°С после прогрева, см, - не менее 100; температура вспышки, °С, - не ниже 177.

В штате Мичиган из дорожного покрытия автомобильной дороги М-55 после определения толщины слоя были взяты образцы асфальтобетона и определено содержание битума в старой асфальтобетонной смеси в пределах от 5,1 до 5,7% со средним значением 5,3% от массы смеси. Показатель глубины проникания иглы находился в пределах от 27 до 52. Проектом предусматривалось удаление верхнего слоя покрытия толщиной 8,9 см и шириной 6,0 м, укладка резинобитумного промежуточного слоя в качестве мембраны для предотвращения распространения трещин в восстанавливаемом слое, затем уширение и устройство верхнего слоя покрытия с применением регенерированной смеси, содержащей 50% старого асфальтобетона и 50% нового минерального материала.

Вязкость выделенного из старого асфальтобетона битума и его смесей с различным количеством пластификатора (битума АС 200-250) определяли при разных температурах. Количество битума АС 200-250, необходимое для того, чтобы старый битум достиг вязкости, близкой к вязкости нового битума АС-20, находилось в пределах от 34 до 46% от массы вяжущего. Если старый битум содержится в асфальтобетонной смеси в количестве 2,65%, то для получения оптимальной вязкости вяжущего требуемое количество нового битума АС-20 будет в пределах 1,3-2,2%. Дополнительное количество нового битума АС-20 потребуется для вводимого нового минерального материала с целью получения асфальтобетонной смеси с оптимальными свойствами.

Новый битум АС-20, добавляемый в регенерированную асфальтобетонную смесь, имеет следующие свойства: вязкость, Па•с, при температуре: 60°С - 200С40, 135°С, - не менее 0,21, после прогрева в тонкой пленке - не более 800; глубина проникания иглы при 25°С, 0,1 мм, - не менее 40; растяжимость при 25°С после прогрева, см, - не менее 20; температура вспышки, °С, - не ниже 231.

Старый битум смешивали с различным количеством указанных пластификаторов и определяли вязкость смесей вяжущего при разных температурах. Количество пластификатора RA-250, необходимое для размягчения старого битума до значения вязкости битума АС-20, составляет 16-20% от массы вяжущего. Количество старого битума в полученной смеси должно быть 2,65% от массы асфальтобетонной смеси, при этом требуется 0,5-0,6% пластификатора.

Добавляя новые минеральные материалы, следует вводить соответственно необходимое количество нового битума АС-20. Для исследования характеристик смеси по Маршаллу были взяты разные его количества. Оптимальный состав вяжущего в регенерированной смеси содержит 2,65% старого битума, 0,5% пластификатора RA-250 и 2,6% нового битума АС-20.

Определяли также модуль упругости, податливость при ползучести, трехосное динамическое сжатие и усталостную прочность образцов.

Динамические нагрузки составляли: 18; 22,7; 27 кг, продолжительность действия нагрузки - 0,1 с, повторяемость нагружения осуществлялась через каждый 3 с. Испытания проводили при температурах 22 и 38°С.

Максимальные значения получены для смеси 5, где в качестве пластификатора использовали серу.

Испытания на податливость при ползучести возрастающей нагрузкой проводили на образцах цилиндрической формы размером 10х20 см. Для каждой асфальтобетонной смеси образцы приготовляли в трех вариантах значений плотности и пористости. Испытывали по два образца при соответствующей температуре с одинаковой пористостью. Значения податливости при 22°С для различных смесей определены в зависимости от времени. По результатам испытаний можно определить динамический модуль упругости, применяя стандартную обработку в соответствии с законами вязкоупругости. Характеристику податливости можно получить при испытании образцов при разной температуре.

Испытания образцов на трехосное сжатие велись посредством динамического нагружения с частотой 10 циклов в 1 с, продолжительностью действия нагрузки 0,1 с через каждые 0,9 с. испытания продолжались по меньшей мере 10 5 циклов. Определяли деформацию и наносили на двойную логарифмическую шкалу ее значения в зависимости от числа нагружений. Эта зависимость имеет вид прямой линии. Общая деформация при различных интервалах времени (0,1; 1; 10; 100; 1000 с) нанесена в зависимости от времени на двойную логарифмическую шкалу. Установлено соотношение между деформацией и временем t, и из этого соотношения определены два параметра деформации, которые представляют собой проекцию прямой (J) и наклон (S) при времени t = 0,1 c. Они даны для разных смесей и среднего значения коэффициента уплотнения (см. рис. 3).

Усталостные испытания проводились на образцах диаметром 10,1 см и высотой примерно 6,3 см, при динамическом нагружении со скоростью 10 циклов в 1 с длительность нагружения составила 0,1 с через каждые 0,9 с при разных уровнях нагружения. Усталостную долговечность определяли по количеству циклов до разрушения образца на две части. На рис. 4 показаны результаты испытания образцов на усталостную долговечность. Смеси 2, 3, 4 имеют примерно одинаковую долговечность, наибольшую усталостную долговечность имеет смесь 5. Для смеси 1 характерны промежуточные значения.

В результате проведенных испытаний состава новой регенерированной асфальтобетонной смеси были сделаны следующие выводы.

Если при регенерации старой асфальтобетонной смеси добавляют 30-50% новой асфальтобетонной смеси, то могут возникать большие деформации на покрытии из-за сильного его размягчения. Исходя из экономических соображений, следует вводить минимальное количество новых материалов. Поэтому иногда возникает необходимость в перепроектировании состава новой регенерированной асфальтобетонной смеси посредством добавления нового минерального материала, который уменьшает влияние пластификатора. Если же перепроектирование состава смеси целесообразно, то ее следует использовать для холодного способа регенерации через некоторый промежуток времени.

Регенерированный материал после укладки в дорожное покрытие необходимо испытать по всем физико-механическим характеристикам, чтобы оценить его поведение при эксплуатации.

Для сравнения в лабораторных условиях поведения новой и регенерированной старой асфальтобетонных смесей пористость, гранулометрический состав, тип минеральных материалов, содержание битума и его вязкость должны быть одинаковыми. Эти параметры могут оказать большое влияние на результаты последующих испытаний.

В ряде случаев для предотвращения образования колеи от движущихся транспортных средств сразу же после укладки регенерированной асфальтобетонной смеси следует на некоторое время закрыть или ограничить движение транспортных средств.

Повторное использование старого асфальтобетона при ремонте или реконструкции автомобильных дорог сокращает стоимость работ на 40-45% по сравнению с традиционными технологиями их выполнения.

Перспективность использования старого регенерированного асфальтобетона объясняется ростом цен на нефтепродукты, дефицитом битума, истощением запасов инертных каменных материалов. В промышленно развитых западных странах отношение объема работ по строительству асфальтобетонных дорожных покрытий из новых материалов к объему работ по строительству покрытий из регенерированной старой асфальтобетонной смеси составляет 60:40.

Евгений МАРГАЙЛИК, инженер и патентовед ВОИР

Строительство и недвижимость. Статья была опубликована в номере 30 за 1998 год в рубрике техника