3D-принтеры в 2011

Конечно, сейчас можно нередко столкнуться с тем мнением, что появление 3D-принтеров вскоре убьет промышленность, связанную с крупносерийным производством. В принципе, это вполне возможно, но в далеком будущем, сейчас же мы можем говорить о создании прототипов моделей (прототипировании) без использования стандартных инструментальных технологий, то есть достаточно иметь 3D-модель того или иного объекта, созданную в CAD-приложениях или пакетах трехмерного моделирования, и 3D-принтер для ее «печати».

Данную технологию в профессиональной сфере также называют «быстрым прототипированием», поскольку время перехода от программного представления до физически реализованной модели исчисляется часами, а в более сложных случаях — днями. Но это все равно на порядок уменьшает временные затраты. По существу, появление подобного рода устройств сделало серьезную революцию в промышленности, потому как раньше на создание так называемых мастер-моделей затрачивались довольно большие ресурсы, изготовление требовало уникальных специалистов (например, на некоторых производствах модели-прототипы делались из дерева, для чего имелись специальные макетные мастерские), особую трудность представляло изготовление сложных по форме деталей. Теперь ситуация улучшилась. Причем стоит отметить и огромные плюсы новых технологий, состоящие в том, что некоторые модели являются работоспособными прототипами, то есть используются не только для оценки дизайна. Достаточно привести очень известный пример с фирмой Porsche, которая сделала прозрачный вариант трансмиссии автомобиля для того, чтобы проследить ток масла еще на этапе разработки.

С другой стороны, можно сказать и о реализациях в рамках небольших производств. Например, уже не редкость, что такие принтеры используются для создания корпусов для штучного оборудования. Кстати, известен тот факт, что знаменитая фирма Lockheed Martin, занимающаяся авиационной техникой и оборонными технологиями, при изготовлении первых действующих моделей беспилотного самолета Polecat большинство деталей напечатала на 3D- принтерах.

Вообще, мы говорим о более чем реальных технологиях будущего и настоящего, которые сейчас развиваются в различных сферах деятельности человека.

О технологиях

Самих технологий изначально предусматривалось и разрабатывалось довольно много, для того чтобы убедиться в этом, достаточно просмотреть научные и промышленные новости в области быстрого прототипирования периода конца 80-х — первой половины 00-х. Но, в принципе, остановились на нескольких ключевых. Создание моделей в рамках 3D-принтеров сегодня часто называют выращиванием, что показывает суть самого процесса. Дело в том, что модели формируются слоями.

Наиболее известно восемь технологий быстрого прототипирования, среди которых мы выделим шесть наиболее распространенных основных методов. При этом с определенной долей условности используется их разбиение на «лазерные» и «струйные», что, конечно, сближает 3D-принтеры с обычными в терминологии, но по существу, мы говорим не только о различных технологиях, но и подходах. Итак, список основных технологий:

1. Лазерная печать с использованием фотополимера (лазерная стереолитография). В этом случае используется жидкий фотополимер, который засвечивается (полимеризируется) ультрафиолетовым лазером либо же ультрафиолетовой лампой (или системой ламп) через фотошаблон, после чего затвердевает и превращается в прочный пластик. И так слой за слоем.

2. Лазерное спекание. В качестве рабочего материала используется порошок из легкосплавного пластика. Лазерный луч пиксель за пикселем и слой за слоем выжигает в нем необходимую форму, после чего оставшийся порошок просто стряхивается.

3. Лазерное ламинирование. Контур каждого тонкого слоя рабочего материала выжигается лазером, после чего слои склеиваются между собой.

4. Струйная печать с использованием застывающего материала. Суть технологии довольно проста: слой за слоем печатающая, хотя в данном случае лучше сказать раздаточная головка наносит в нужных местах капли разогретого термопластика, которые при охлаждении быстро затвердевают и хорошо слипаются между собой.

5. Струйная печать с использованием фотополимера. В качестве рабочего материала используется фотополимер, который распыляется на плоскости проектирования тонким слоем и полимеризируется ультрафиолетовой лампой. Толщина каждого слоя очень мала, например, в варианте технологии PolyJet от компании Objet Geometries она составляет минимум 16 микрон.

6. Струйная печать склеиванием. В качестве основного рабочего материала используется порошок обычно на гипсовой основе с различными добавками и присадками. Соединение всего между собой производится за счет специального клея, который наносится печатающей головкой. При этом следует отметить, что в рамках современных технологий распространено явление, когда само клеящее вещество может быть разных цветов, а головок несколько, соответственно, можно создавать разноцветные модели. Если говорить о наиболее ярком представителе этого направления, то это компания ZCorporation, в рамках технологий которой толщина слоев составляет минимум 80 микрон, а для придания прочности моделям выпускаются специальные пропитки.

Как можно увидеть, технологии довольно просты для понимания: используется полимеризация под ультрафиолетом специальных материалов (фотополимеров), спекание порошка и склеивание порошка или слоев. Все описанные варианты подразумевают послойный режим формирования модели. Наиболее популярными на рынке сегодня являются технологии, описанные в п.п. 4-6.

Стоит отметить и один важный момент: дело в том, что направление 3D-печати довольно молодо, поэтому мы можем наблюдать весь сопутствующий набор проблем — высокие цены на оборудование и расходные материалы, недостаточное разнообразие продукции, сосредоточение основных технологий в руках единичных фирм. С другой стороны, очевидно развитие. Например, в последние годы довольно большое внимание было уделено улучшению характеристик качества и разнообразия материалов.

Objet Geometries Connex500

Основной комплект поставки подразумевает на сегодня десять исходных материалов:

. FullCure 720 Model transparent (полупрозрачный материал),

. FullCure VeroWhite Opaque (белый фотополимер),

. FullCure VeroBlue Opaque (синий фотополимер),

. FullCure VeroBlack Opaque(черный фотополимер),

. FullCure DurusWhite (белый полипропилено-подобный материал),

. FullCure TangoBlack (черный резиноподобный фотополимер),

. FullCure TangoGray (синий резиноподобный фотополимер),

. FullCure TangoPlus (резиноподобный фотополимер для режимов печати HS и DM),

. FullCure TangoBlackPlus (черный резиноподобный фотополимер для режимов печати HS и DM),

. FullCure 705 (материал поддержки).

При этом время от времени их количество растет. Например, в момент появления Connex500 на рынке все обратили внимание на новинку, а именно реализацию резиноподобных композитов. Это было востребовано, но ни у кого из конкурентов нет ничего подобного. В последнее время был добавлен полипропилено-подобный материал DurusWhite, а также специальные версии Tango для двух режимов печати. Гелеобразный материал поддержек является вспомогательным, он специально наносится для поддержки элементов сложной геометрии и при этом легко удаляется с помощью воды или вручную. Кстати, не является токсичным.

В рамках устройства предусмотрена специальная технология Digital Materials, подразумевающая получение дополнительных композиционных вариантов материалов, которые получаются путем смешивания двух FullCore в различных пропорциях. Например, при смешивании того же белого и черного вы можете получить любые оттенки серого и так далее. Это же касается и механических свойств при совмещении.

Стоит отметить, что в Connex500 предусмотрены два режима смешанной печати, в рамках которой можно одновременно использовать несколько материалов — Mixed Parts и Mixed Tray. Mixed Parts — это возможность создания целостной модели, состоящей из деталей с различными материалами. Другими словами, вам не нужно все потом склеивать по отдельности. Второй вариант, Mixed Tray, позволяет одновременно печатать детали из разных материалов с различными механическими или физическими свойствами.

Объем рабочего пространства печати Connex500 составляет 500x400x200 мм, скорость создания моделей до 20 мм в час. При этом стоит сказать, что предусмотрено три основных режима 3D-печати:

. HQ (высокого качества), толщина слоя — 16 мкм, скорость — 12 мм/час;

. HS (высокой скорости), толщина слоя — 30 мкм, скорость — 20 мм/час;

. DM (режим цифровых материалов), толщина слоя — 30 мкм, скорость — 12 мм/час.

Разрешение по оси X — 600 dpi (42 мкм), оси Y — 600 dpi (42 мкм), точность — 0,1-0,2 мм, количество печатающих головок — 8 (по две на каждый материал, включая материал поддержек), запас расходных материалов — 4 картриджа по 3,6 кг. Вес же самого устройства равняется 500 кг, габариты — 1320x990x1200 мм.

Для работы с принтером предусмотрено специальное программное обеспечение — Objet Studio for Connex, которое отличается от других пакетов проектирования и моделирования своей специализированной направленностью, поскольку позволяет работать с материалами устройства. Внутренний формат файлов — STL, SLC и objDF Fil. Интерфейс подключения Sonnex500 — Ethernet TCP/TP.

Цена на Connex500 зависит от поставщиков, но в целом можно озвучить сумму в 325 тыс. евро.

Десктопные модели — Objet Alaris 24 и Objet Alaris 30

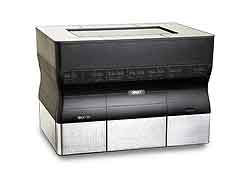

ZCorporation ZPrinter 650

По окончании процесса печати прототип извлекается из массы порошка. Порошок, не использованный в процессе построения модели, применяется для печати следующих моделей.

Модель ZPrinter 650 (около $85 тыс.) является передовой в линейке продукции фирмы, при этом стоит выделить две ее ключевые особенности: печать больших по размерам объектов (254х381х203 мм) и высокая скорость построения — 2-4 слоя в минуту. В рамках устройства используется пять печатающих головок (прозрачная, желтая, малиновая, голубая и черная — фактически цветовая модель CMYK с альфа-каналом), что позволяет качественно передавать 24-битный цвет.

Отдельно стоит сказать, что мы говорим не только о создании вариантов, включающих разноцветные детали, но и, например, о нанесении надписей на объекты.

В качестве ключевого программного обеспечения фирмой предоставляется софт собственной разработки, который позволяет редактировать модели в форматах STL, VRML и PLY. Габариты оборудования - 188х74х145 см, вес — 340 кг.

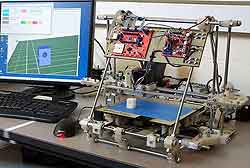

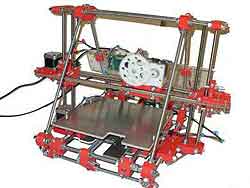

Проект саморепликации RepRap и появившиеся течения

Говоря о трехмерных технологиях печати, нельзя обойти стороной некогда нашумевший проект RepRap, который и ныне продолжает процветать и здравствовать, правда, уже несколько спустившись с небес на землю. Изначально подразумевалась возможность воспроизведения устройством самого себя (самокопирование). Другими словами, 3D-принтер может напечатать другой 3D-принтер. А вообще, сама идея была довольно интересной, поскольку заглядывала в будущее, например, почему бы последние модели тех же мобильных телефонов пользователям не печатать у себя дома?:) Появилась новинка? Скачиваем файл, воспроизводим, вернее, производим.

При этом сейчас актуальна версия 2.0 «Mendel», стоимость всех комплектующих которой составляет $520, она позволяет печатать модели размером до 200x200x140 мм, толщина слоя составляет 0,3 мм, скорость печати — 15 кубических сантиметров в час. В принципе, сам проект больше научный и открытый к тому же. Например, по вопросам покупки Mendel они отправляют на форум, где некоторые из энтузиастов уже собрали по их рекомендациям действующие 3D-принтеры.

В завершение

Сегодня, говоря о 3D-принтерах, мы подразумеваем только устройства быстрого прототипирования. Использование их в бытовых целях пока нецелесообразно. И тем более не стоит говорить о наполеоновских планах переноса мощностей серийного производства на домашние устройства 3D- печати.

А в целом, ситуация выглядит достаточно интересно. Говоря о продукции Objet и ZCorporation, я невольно вспомнил ситуацию десятилетней давности, когда подрабатывал сисадмином в одной фирме. Там посреди одной комнаты стоял огромаднейший ящик, из которого постоянно высыпался графитовый порошок. Это был ксерокс, некогда кем-то приобретенный за очень большие деньги, а в ситуации, которой я был свидетелем, он стал всем мешающим предметом интерьера. Так и тут, сегодня мы говорим о чем-то новом и сверхдорогом, доступном не каждому, но пройдет десять лет… хотя, сами и посмотрим.

Что интересно, в России уже начал формироваться сервис — несколько компаний предлагают печать на 3D-принтерах по цене от 40 до 60 руб. за кубический сантиметр.

Компьютерная газета. Статья была опубликована в номере 04 за 2011 год в рубрике hard